Global

International

Die Kombination von Holzfasern und Harzen in Verbindung mit Hochtemperatur- und Hochdruck-Anwendungen stellt erhebliche Herausforderungen für die Förderbänder dar, die bei Faserplattenherstellern zum Einsatz kommen.

Die Arbeitsumgebungen in dieser Branche verlangen Bänder, die haltbar, zuverlässig sowie bedienungs- und wartungsfreundlich sind. Deshalb entscheiden sich führende Erstausrüster und Endanwender für unsere Bandlösungen, um eine zuverlässige und sichere Verarbeitungsleistung zu erzielen.

Wir können leistungsfähige Lösungen liefern für:

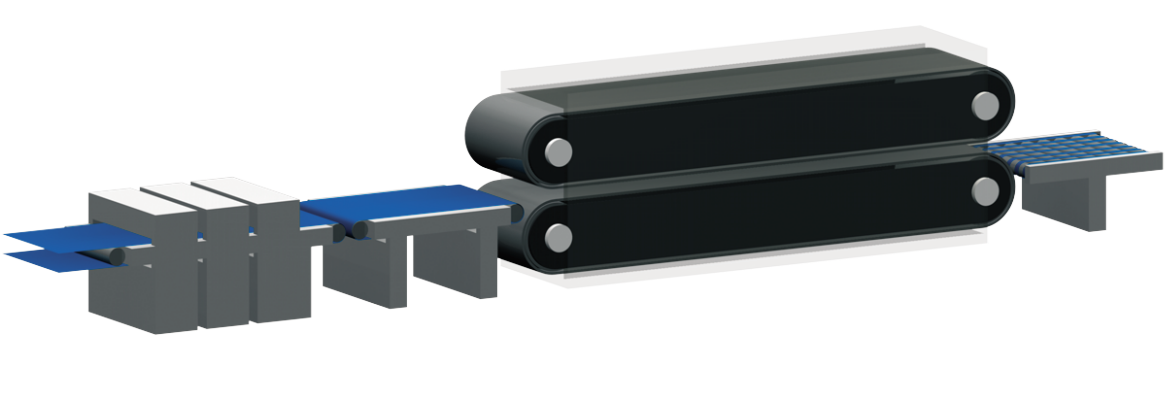

Unsere Lösungen sind für alle Produktionsprozesse innovativ. Für nähere Einzelheiten beachten Sie bitte die unten stehende Abbildung und wählen Sie Ihre gewünschte Anwendung!

Erkunden Sie das Sortiment mithilfe des Dropdown-Menüs

Diese Infografik dient nur als allgemeines charakteristisches Beispiel.

Die jeweiligen Fabrikations- und Prozesskonfigurationen können variieren, doch unsere Branchenexperten kennen sie alle.

Rotationstrockner sind in der Faserplattenindustrie der am häufigsten verwendete Typ. Der Feuchtigkeitsgehalt der nassen Späne kann bei Eintritt in den Trockner bis zu 50 Prozent betragen. Der Trockenvorgang senkt den Feuchtigkeitsgehalt auf 2 – 8 Prozent.

Nach den Trocknern werden die Holzpartikel zunächst im Trockenspansilo gelagert und anschließend gewogen. Bänder für diese Anwendungen sollten ATEX-zertifiziert und antistatisch sowie schwer entflammbar sein.

Die Partikel werden vom Wägeband an Streumaschinen ausgegeben, wo sie vorbereitet und dann auf das Formband geschichtet werden.

Das Formstraßenband ist das Hauptband im Spanplattenprozess, es verläuft direkt bis zu dem Punkt, an dem die Platte in die Presse übergeben wird. MDF-, Spanplattenfasern und OSB-Späne gehen alle durch die Formstraße.

Die empfindliche Fasermatte muss zunächst eine Vorpresse durchlaufen, wo sie zwischen Formband und Entlüftungsband verdichtet wird. Das Entlüftungsband hilft, die Luft aus der Fasermatte zu pressen.

Nach der Vorpressstation wird die Fasermatte zu den Pressstationen transportiert, zu Platten geschnitten und der Mehretagenpresse zugeführt. Ein gigantischer Zylinder presst die Platten in ihre endgültige Form und Dichte.

Dampfinjektion ist ein spezielles System, bei dem mit einem oberen und unteren Band Dampf in die Fasermatte injiziert und dadurch den Produktionsprozess um 10–20 % beschleunigt.

Nach dem Pressen werden die Platten zu einem riesigen Kühlrad, auch Sternwender genannt, transportiert, wo sie (durch die Luft) gekühlt und gewendet werden.

Die fertigen Platten können nun eingelagert werden und müssen an ihren Lagerort transportiert werden.

Die empfohlenen Produkte sind nur ein Teil unserer umfangreichen Produktpalette, der breitesten in der Branche. Unsere Experten helfen Ihnen gern, das richtige Band zu finden. Füllen Sie das Kontaktformular aus oder gehen Sie auf unsere Kontaktseite.

* Empfohlene Produkte sind einige Beispiele für unsere Lösungen in einem bestimmten Prozess. Wenden Sie sich an Ihren lokalen Ammeraal Beltech-Experten, um den Bandtyp sowie die Farb- und Materialkombination, die am besten für Ihre spezifischen Anforderungen und die lokale Lagerhaltung geeignet sind, zu ermitteln.

Wenn Sie weiterhin auf unserer Website surfen, stimmen Sie der Verwendung von Cookies und den Datenschutzbestimmungen zu. Weitere Informationen zu cookies.