Global

International

Die Herstellung eines Reifens verlangt nicht nur modernste Technologien und Produktionsanlagen sowie qualifizierte Mitarbeiter, sondern auch Lieferanten, die das Geschäft ihrer Kunden verstehen.

In Zusammenarbeit mit unseren Kunden und führenden Forschungseinrichtungen haben wir ein komplettes Sortiment von Bandprodukten für die Reifenindustrie entwickelt.

Mit dem einzigartigen Produktportfolio gewebebasierter Prozess- und Förderbänder sowie mit uni-Modulbändern bietet Ammeraal Beltech die besten technischen Förderbandlösungen für alle Prozesse der Reifenherstellung.

Erkunden Sie das Sortiment mithilfe des Dropdown-Menüs oder durch Anklicken der Zeiger

Diese Infografik dient nur als allgemeines Beispiel.

Die jeweiligen Fabrik- und Prozesskonfigurationen können variieren, unsere Branchenexperten kennen sie alle.

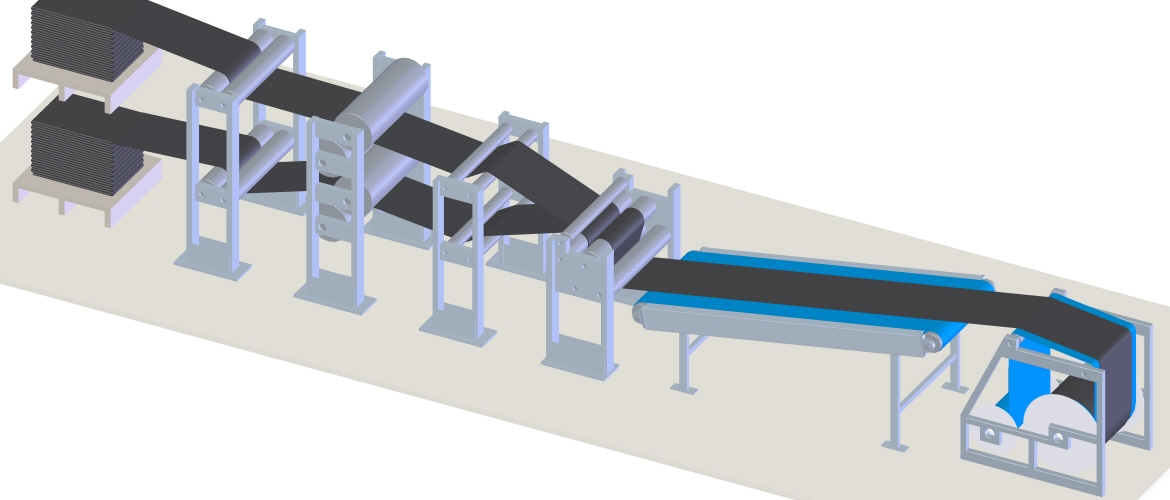

Die Zutaten für jede Mischungs-Rezeptur müssen aufbereitet, gewogen und dem Mischer zugeführt werden.

Die Rohstoffe werden zu einer homogenen Gummimischung vermischt. Es gibt zwei verschiedene Arten der Mischungsherstellung auf dem Markt:

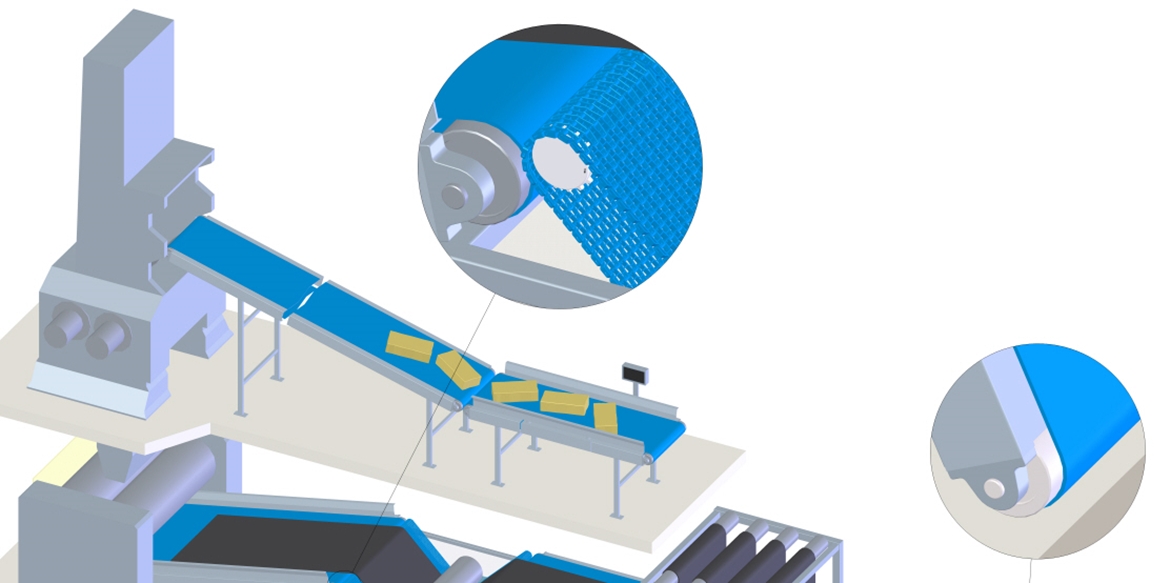

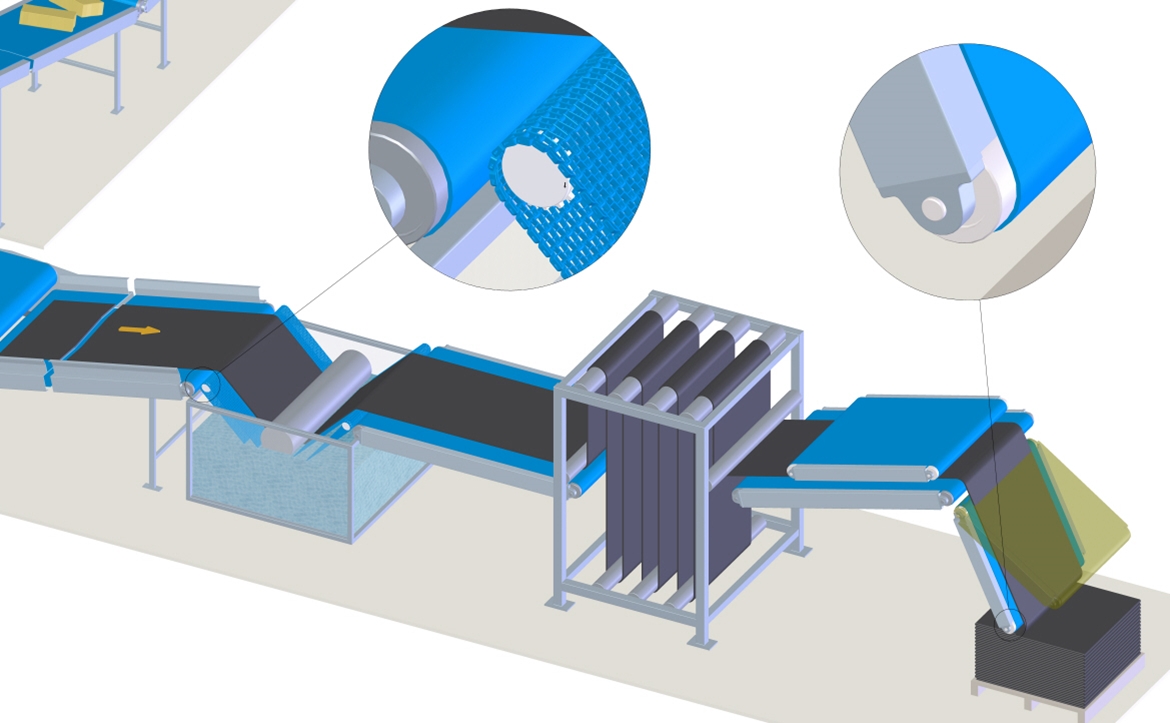

Das Mischungsfell muss auf Paletten gelagert werden, bevor die nächsten Verarbeitungsschritte folgen. Um zu verhindern, dass das Fell zusammenklebt, wird es in eine Trennmittellösung getaucht, gekühlt und mit einer Wig-Wag-Einheit auf Paletten abgelegt.

Beim Kalandrieren wird vorgewärmter Kautschuk in einem Mehrwalzenkalander zu dünnen, endlosen Bahnen ausgeformt und Gewebe und Stahlkord gummiert.

Das gummierte Gewebe wird später für die Herstellung der Karkasse benötigt, während der Stahlkord für das Gürtelpaket des Reifens verwendet wird.

Am Ende der Linie werden die Bahnen auf Spulen oder in Kassetten aufgewickelt. Beim Aufwickeln wird ein Aneinander Haften der Lagen durch einen Mitläufer verhindert.

Fertiger Stahlkord (für Breaker Belt) und Textilkord (Karkassenlage) wird je nach gewünschter Reifenkontur in geeignete Größen, Formen und Winkel geschnitten, gespleißt und wieder aufgewickelt.

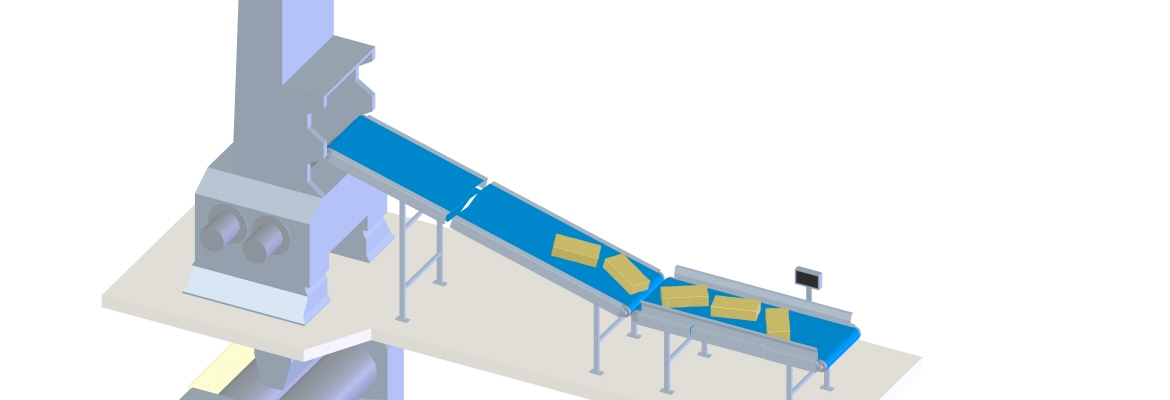

Extrusion ist ein formgebendes Verfahren zur Herstellung von endlosen Kautschukprofilen. Dabei wird vorgewärmter Kautschuk oder das Mischungsfell dem Extruder zugeführt der Kautschuk wird im Extruder (weiter) plastifiziert (80–120°C) und unter hohem Druck wird im Extrusionskopf und dem Werkzeug das Profil ausgeformt.

Dabei können je nach Profiltyp in einem Multiplex Extrusionsaggregat mehrere Kautschukmischungen zu einem Profil zusammengeführt werden.

Nach dem Austritt aus dem Extruderwerkzeug wird das Profil im heißen und/oder im kalten Bereich der Linie vermessen, gewogen und gekennzeichnet in der Kühlstrecke abgekühlt. Die Halbfabrikate müssen vor dem nächsten Produktionsschritt (Reifenaufbaumaschine) zwischengelagert werden und werden hierzu aufgewickelt oder auf Reifenumfangslänge geschnitten und in Buchwagen abgelegt.

Wie schon bei den kalandrierten Halbzeugen verhindert ein Mitläufer beim Aufwickeln das Aneinanderkleben der Wickellagen.

Die Innenschicht des Reifen wird in einem Kalander oder einer Rollerheadanlage in Form einer homogenen endlosen Bahn gefertigt. Die Plastifizierung des Kautschuks übernimmt entweder ein Fütterwalzwerk oder der Extruder der Rollerheadanlage.

Die kalandrierte Kautschukbahn wird nach Austritt aus dem Kalanderspalt vermessen und entweder über Kühlwalzen oder in einer Luftkühlstrecke gekühlt bevor sie am Ende der Linie in einen Mitläufer aufgewickelt wird.

Je nach Reifentyp können in der Linie weitere Schichten aufdoubliert werden.

Der erste Schritt in der Endverarbeitung ist die Reifenaufbaumaschine, die die vielen Komponenten des Reifens zu einem Reifenrohling zusammensetzt.

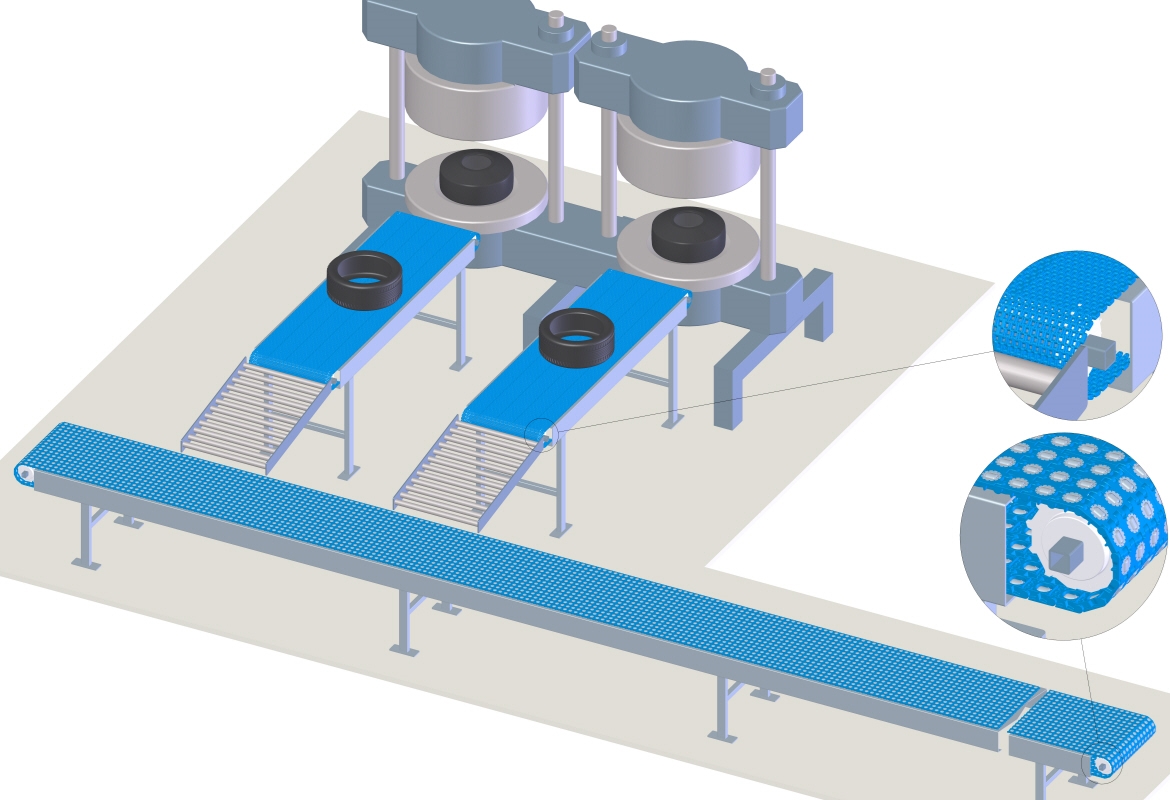

Unter Vulkanisation versteht man das Überführen der Kautschukmischung aus dem plastischen Zustand in den elastischen Zustand des Gummis. Dieser Prozess erfolgt unter den Parametern Druck, Temperatur und Zeit. In der Vulkanisationspresse erhält die Lauffläche des Reifens ihr Profil und der Reifen seine endgültige Form.

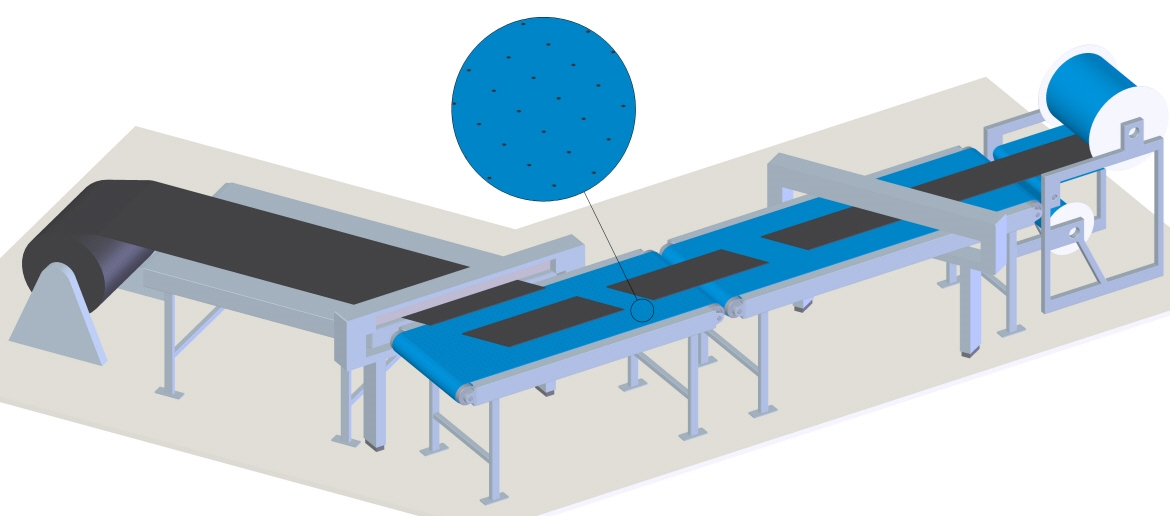

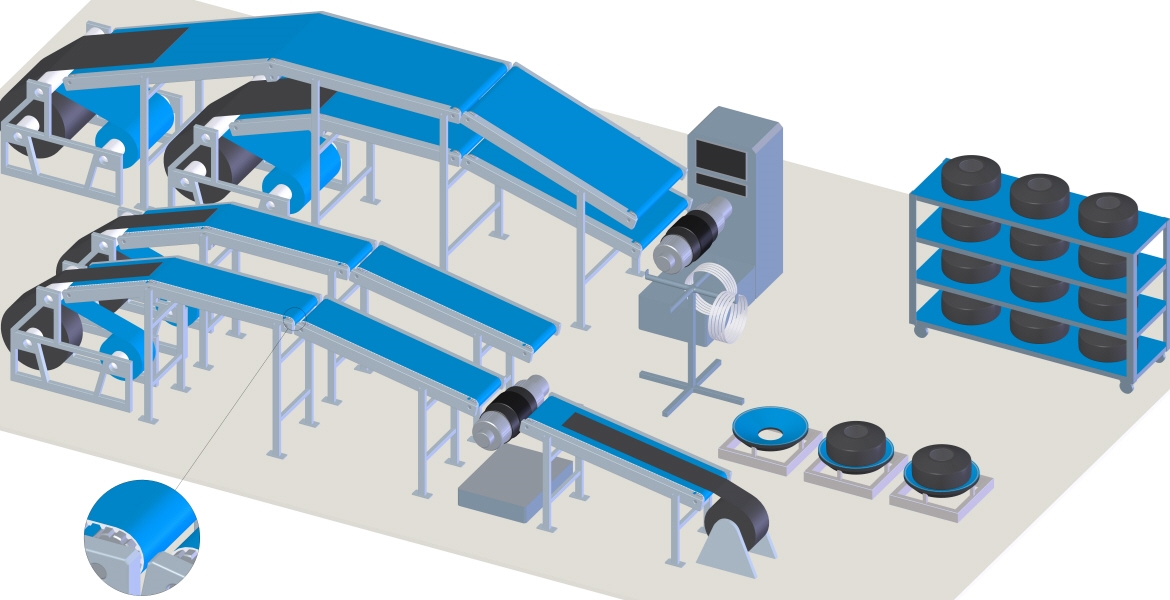

Nachdem die Reifen in der Presse geheizt worden sind, ruhen sie oft auf einem kurzen Förderband, bevor sie auf einem weiteren Band zwischen den Pressenlinien gesammelt werden und in die Endbearbeitung abtransportiert werden.

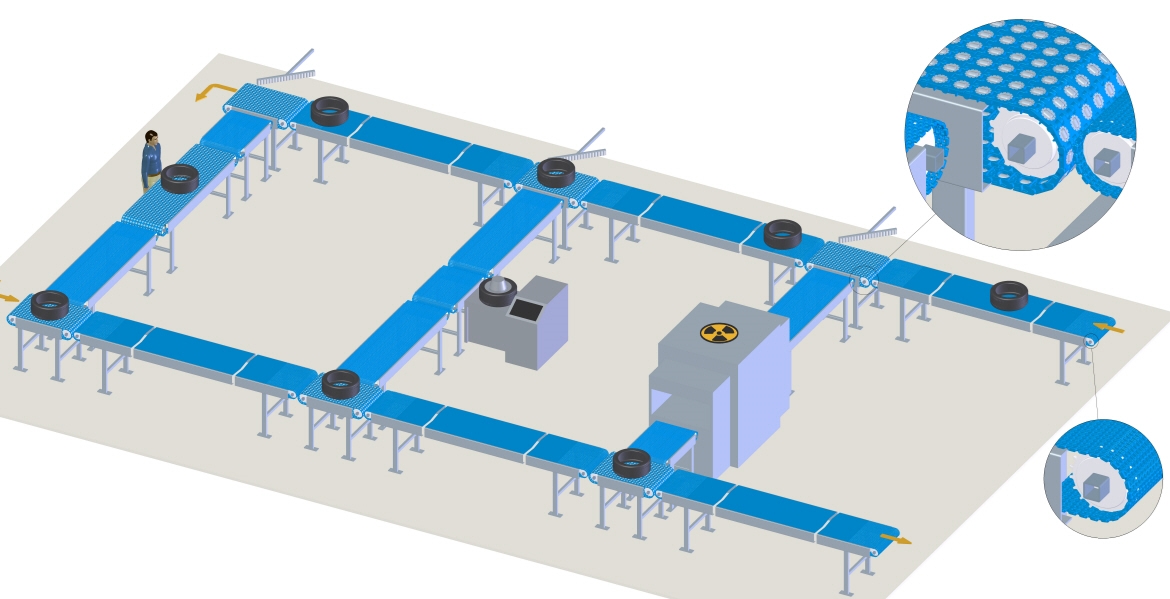

Nach den Heizpressen werden die Reifen abgekühlt, bevor sie einer ausführlichen Inspektion unterzogen werden. Fertige Reifen müssen vorsichtig behandelt werden, daher werden für den Transport und das ausschleusen häufig Roller Top Modulbänder verwendet.

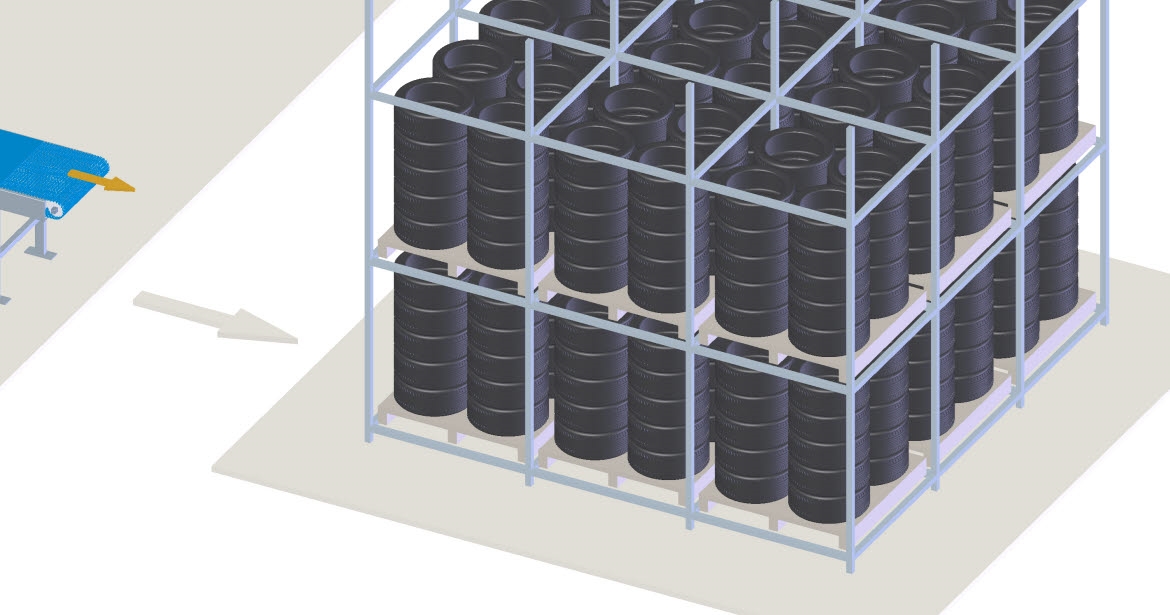

Fertige Reifen müssen (kurzfristig) gelagert werden, bevor sie zu den Drehscheiben der Vertriebskanäle transportiert werden.

Diese Lagerung verlangt nach Intralogistik, bei der häufig Förderbänder eingesetzt werden.

Für die schnelle Be- und Entladung von Lkw ist es üblich, Teleskop-Ladesysteme einzusetzen.

Die empfohlenen Produkte sind nur ein Teil unserer umfangreichen Produktpalette, der breitesten in der Branche. Unsere Experten helfen Ihnen gern, das richtige Band zu finden. Füllen Sie das Kontaktformular aus oder gehen Sie auf unsere Kontaktseite.

* Empfohlene Produkte sind einige Beispiele für unsere Lösungen in einem bestimmten Prozess. Wenden Sie sich an Ihren lokalen Ammeraal Beltech-Experten, um den Bandtyp sowie die Farb- und Materialkombination, die am besten für Ihre spezifischen Anforderungen und die lokale Lagerhaltung geeignet sind, zu ermitteln.

Wenn Sie weiterhin auf unserer Website surfen, stimmen Sie der Verwendung von Cookies und den Datenschutzbestimmungen zu. Weitere Informationen zu cookies.