Global

Internacional

La combinación de fibras de madera y resinas, junto con la aplicación de altas temperaturas y alta presión, presentan serios retos para las bandas de transporte usadas por los fabricantes de tableros y paneles.

Los entornos de trabajo de esta industria requieren bandas resistentes, fiables y fáciles de limpiar y mantener. Es por ello que los fabricantes de equipamiento original y los usuarios finales seleccionan soluciones de bandas con un desempeño fiable y seguro.

Podemos suministrar soluciones de alto rendimiento para:

Nuestras soluciones son innovadoras para todos los procesos de producción. Para más detalles, consulte el siguiente infográfico y seleccione la aplicación deseada.

Explore utilizando el menú desplegable

Estea infográaficoía se utiliza debe utilizar únicamente a modo de referencia.

Las configuraciones reales de las fábricas y de los procesos reales pueden variar, sin no obstante estoembargo, nuestros expertos industriales en la industria las conocen todas.

El tipo de secador más usado en la industria de los tableros de partículas es el secador giratorio. El contenido de humedad de las partículas que entran en los secadores puede ser de hasta un 50% para las partículas húmedas. El secado reduce la humedad de un 2 a un 8%.

Después de pasar por las megasecadoras, las partículas de madera son almacenadas en el silo de virutas secas y luego son pesadas. Las bandas de estas aplicaciones deben poseer la certificación ATEX y poseer propiedades antiestáticas e ignífugas.

Las partículas de la banda de pesaje se distribuyen en máquinas formadoras del colchón de fibras, en donde son preparadas antes de ser enviadas en capas a la banda formadora.

La banda de la línea de formación, donde se forma el colchón de fibras (o capas), es la banda más importante del proceso de tableros de partículas. Pasa por el comienzo de la línea hasta la parte donde el tablero es transferido a la prensa. Los MDF, las fibras de madera PB y las virutas OSB (OSB) todos pasan por la línea de formación.

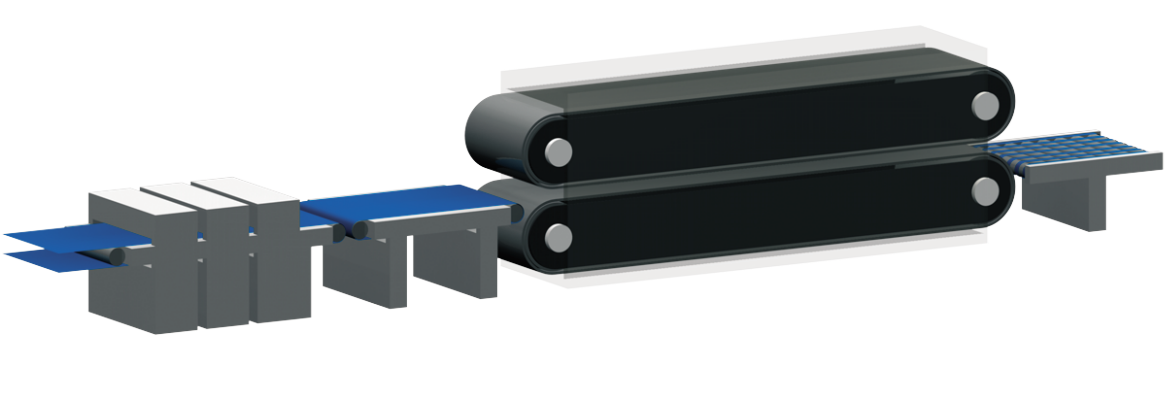

El delicado colchón de fibras debe pasar primero por el sistema de pre-prensado, en donde es comprimida entre la banda formadora y la banda de purga. La banda de purga ayuda a expulsar el aire del colchón de fibra.

Después de la estación de pre-prensa, el colchón de fibras es transportado a las estaciones de prensado, cortada en paneles y enviada a la prensa continua (en plantas más antiguas también prensa de entradas múltiples). Un cilindro gigante presiona los tableros en sus formas y densidades finales.

La inyección de vapor es un sistema de alimentación especial que usa la banda superior e inferior para inyectar vapor en el colchón de fibras, acelerando el proceso de producción de un 10 a un 30%.

Una vez presionados los tableros, son transportados a una inmensa rueda de enfriamiento, también conocida como la bobinadora de estrella, para ser enfriados (por aire) y darles la vuelta.

Los tableros terminados están listos para ser almacenados y deben ser trasladados a su ubicación de almacenamiento

Los productos recomendados son solo una pequeña parte de nuestra amplia gama de producto, la más amplia del sector. Nuestros expertos le podrán ayudar a encontrar el producto más adecuado a su aplicación. Rellene el formulario o vaya a nuestra página de contacto.

*Los productos recomendados son algunos ejemplos de nuestras soluciones en procesos específicos. Consulte con su experto local de Ammeraal Beltech para determinar el tipo de banda, color y combinación de materiales más adecuados a sus necesidades específicas y la disponibilidad local de existencias.

Al continuar navegando en nuestro sitio web, acepta el uso de cookies y la Política de pricacidad. Más información sobre las cookies.