Global

Kansainvälinen

Renkaiden valmistuksessa vaaditaan uuden teknologian, tarkkuustyövälineiden ja ammattitaitoisten työntekijöiden lisäksi myös luotettavia toimittajia.

Olemme kehittäneet kattavan valikoiman hihnatuotteita rengasteollisuudelle yhteistyössä asiakkaidemme ja johtavien tutkimuslaitosten kanssa.

Ammeraal Beltech tarjoaa parhaat tekniset hihnaratkaisut renkaiden valmistusprosesseihin. Ainutlaatuiseen tuotevalikoimaamme kuuluvat prosessi- ja kuljetinhihnat sekä uni-moduulihihnat.

Tutustu käyttämällä pudotusvalikkoa tai napsauttamalla viitteitä

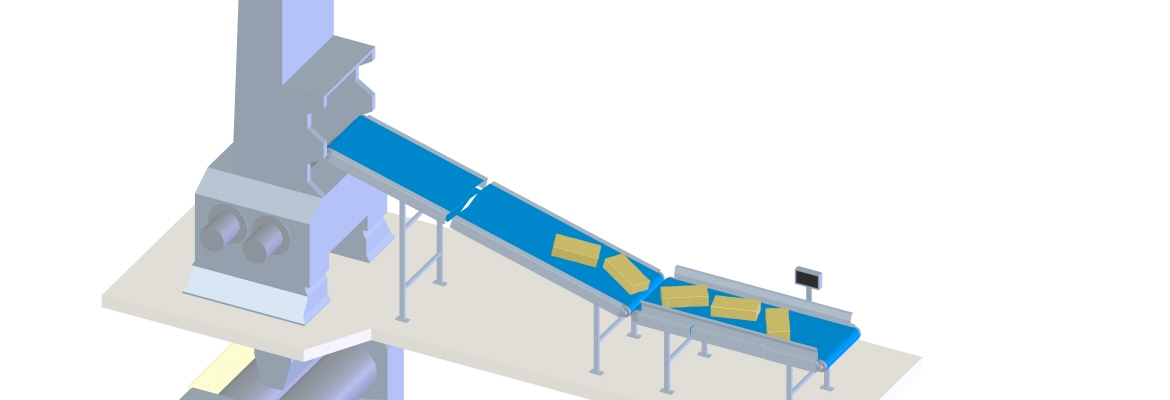

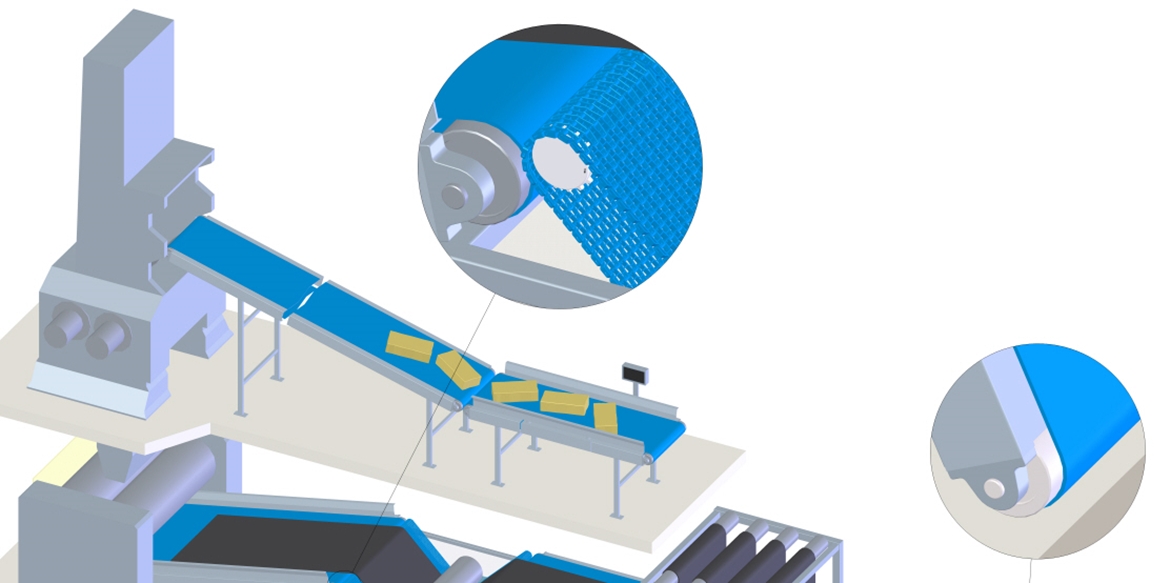

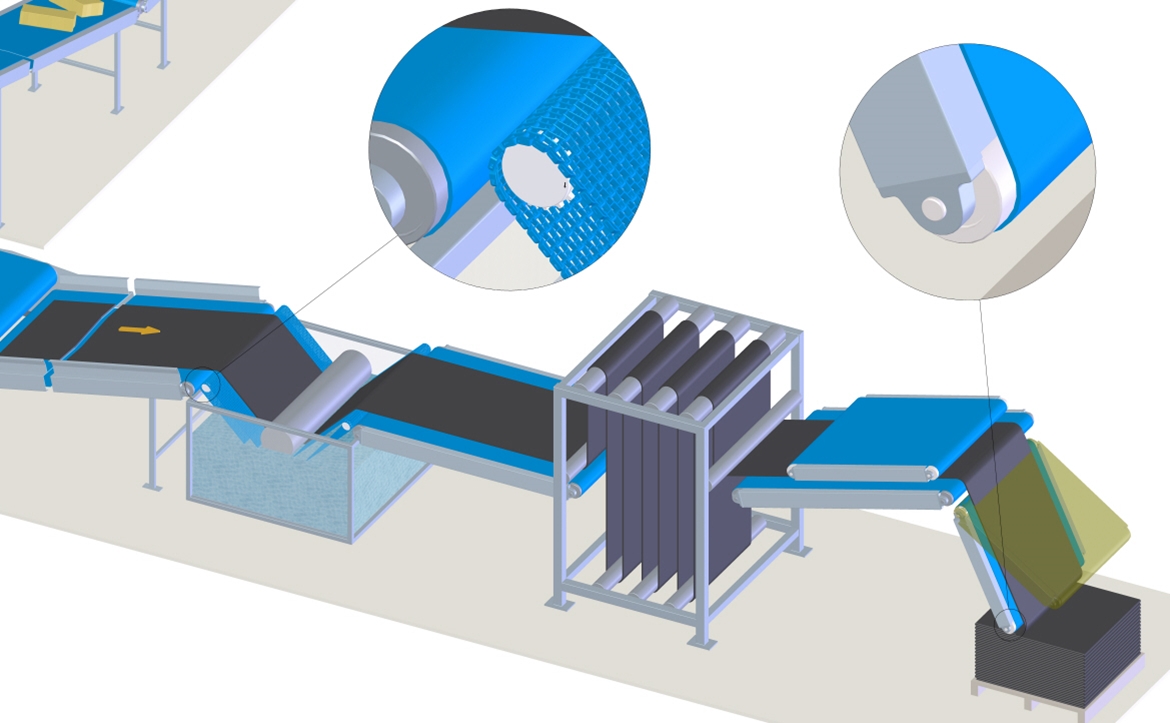

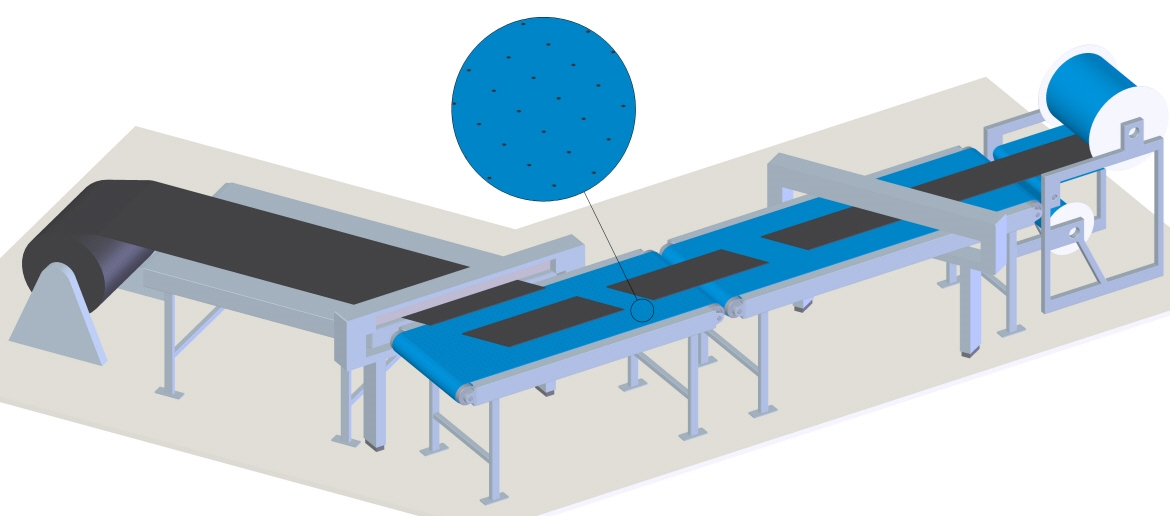

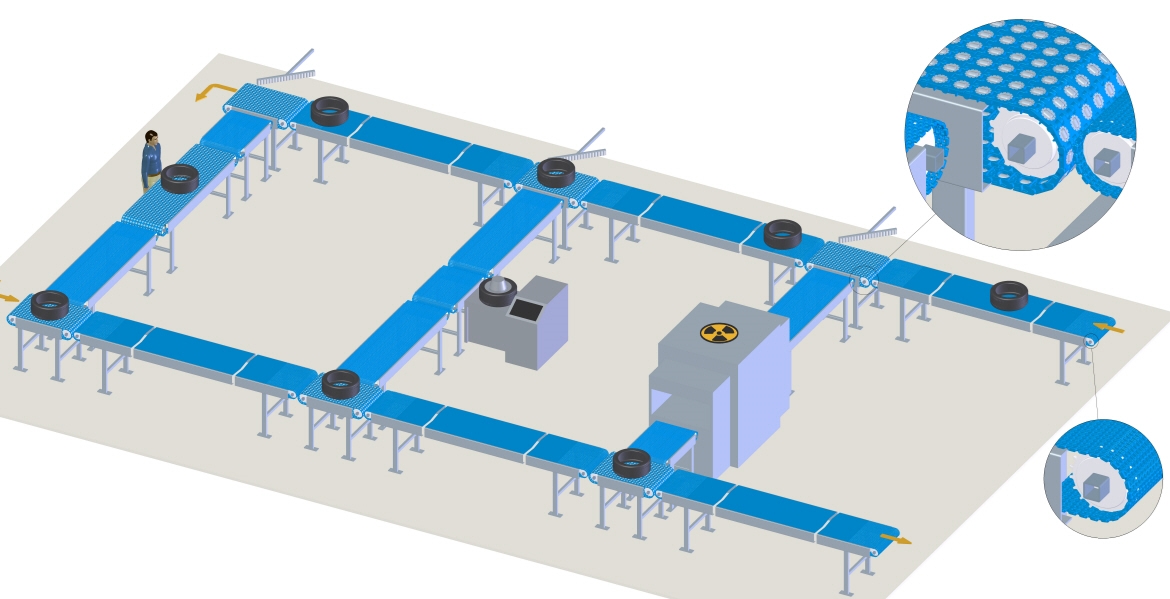

Tämä havainnekuva on vain yleinen suuntaa antava esimerkki.

Todelliset tehtaiden ja prosessien kokoonpanot voivat vaihdella, mutta asiantuntijamme tuntevat ne.

Rengastyyppikohtaiset ainesosat on punnittava ja siirrettävä sekoittajaan.

Raaka-aineet sekoitetaan homogeeniseksi kumiseokseksi. Markkinoilla on kaksi erilaista sekoitustapaa:

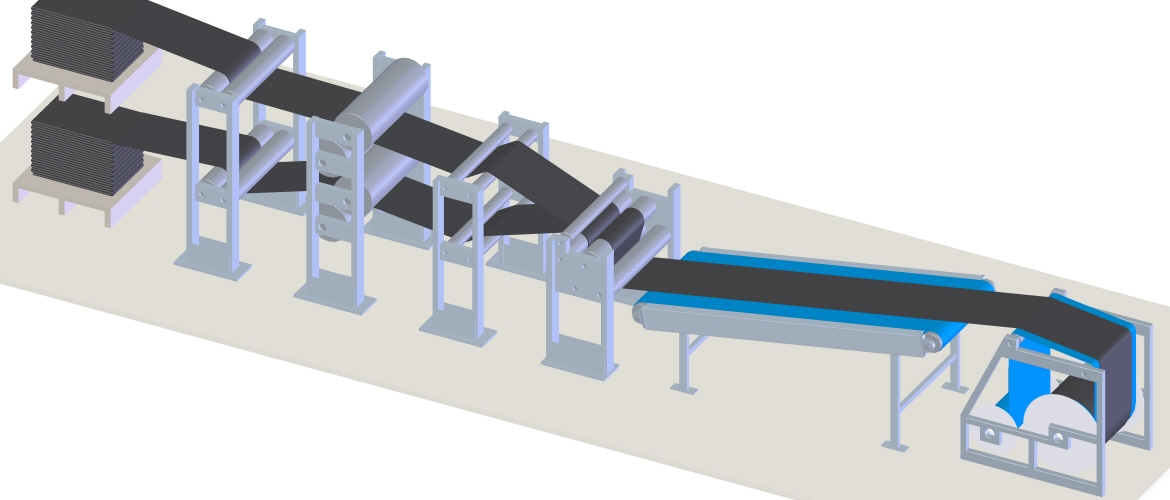

Sekoitettu kumiseos säilytetään lavojen päällä odottamassa seuraavia tuotantovaiheita. Tarttumisen välttämiseksi kumi kastetaan saippuaveteen, jäähdytetään ja siirretään wig wag -kuljettimelta lavoille.

Mekaaninen prosessi, jossa kumi puristetaan tekstiiliin (kudos) tai terässäikeisiin komposiittilevyjen valmistamiseksi. Kalanteroituja tekstiilejä ja teräsvöitä käytetään erilaisiin vahvikeosiin.

Pinnoitettu teräsvyö (katkaisuhihna, runkokerros) ja tekstiili (runkokerros, nauha) katkaistaan sopivan kokoiseksi, muotoiseksi ja renkaan malliin sopivaksi.

Katkaisumenetelmiä on kolme:

Ekstruusio on prosessi, jossa kuuma kumi (80–120 °C) työnnetään kovalla paineella ekstruuderin läpi kumin muotoilemiseksi. Seuraava vaihe on jäähdytyslinja, jolla kumi (kulutuspinta, sivut) jäähdytetään ja mitat vakautetaan. Puolivalmiit tuotteet on varastoitava ennen seuraavaa tuotantovaihetta (TBM). Tämä tehdään kelojen (liner) tai muiden varastointijärjestelmien avulla.

Tämä on mekaaninen prosessi, jossa useampia kumikerroksia puristetaan monirullakalanterilla yhdeksi yhtenäiseksi kumikerrokseksi. Toinen vaihtoehto on rullapäinen kalanteri. Kumiyhdiste, joka on pehmitetty ekstruuderissa, kuljetetaan leveän ekstruuderimuotin läpi suoraan kahden kalanterin puristuskohtaan.

Ensimmäinen vaihe viimeistelyssä käsittää renkaanvalmistuskoneen (TBM) sekä yli 40 komponenttia, jotka muodostavat rengasaihion.

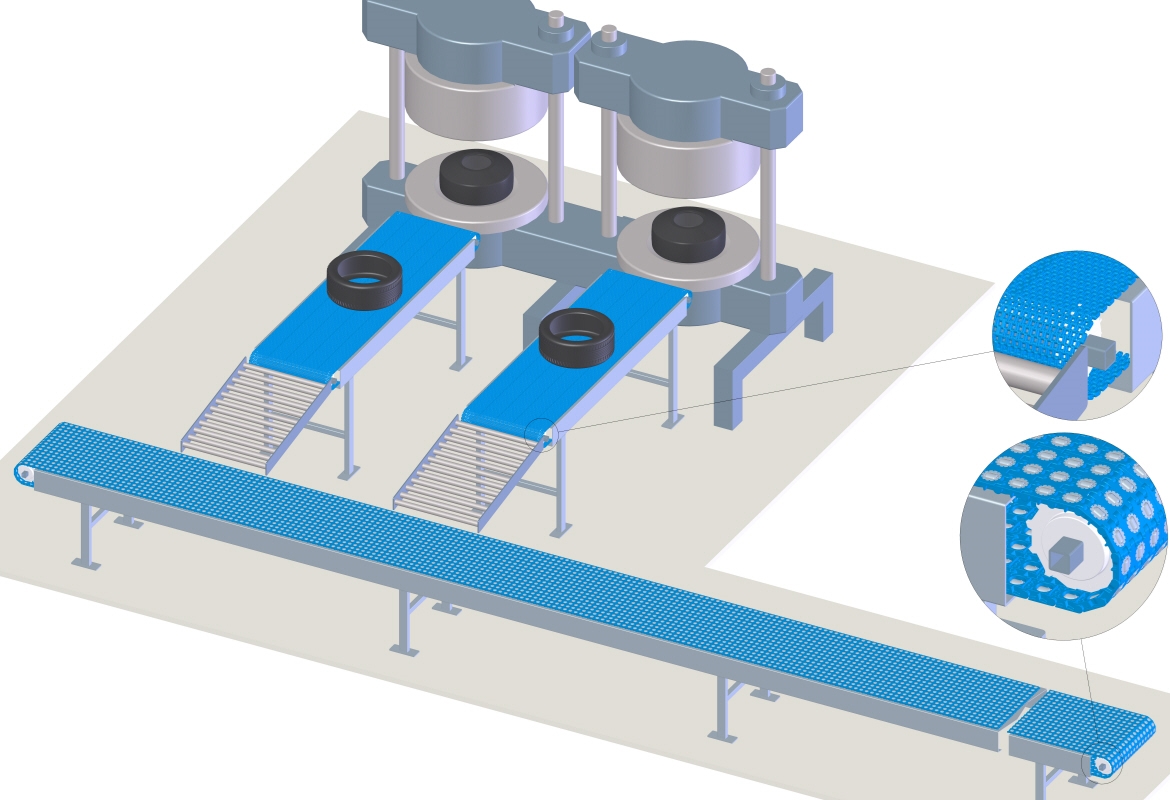

Vulkanointi on prosessi, jossa rengasaihio puristetaan paineella muottia vasten, jolloin se saa lopullisen muotonsa. Lämpöä ja painetta käyttämällä stimuloidaan kumin ja muiden materiaalien välistä kemiallista reaktiota.

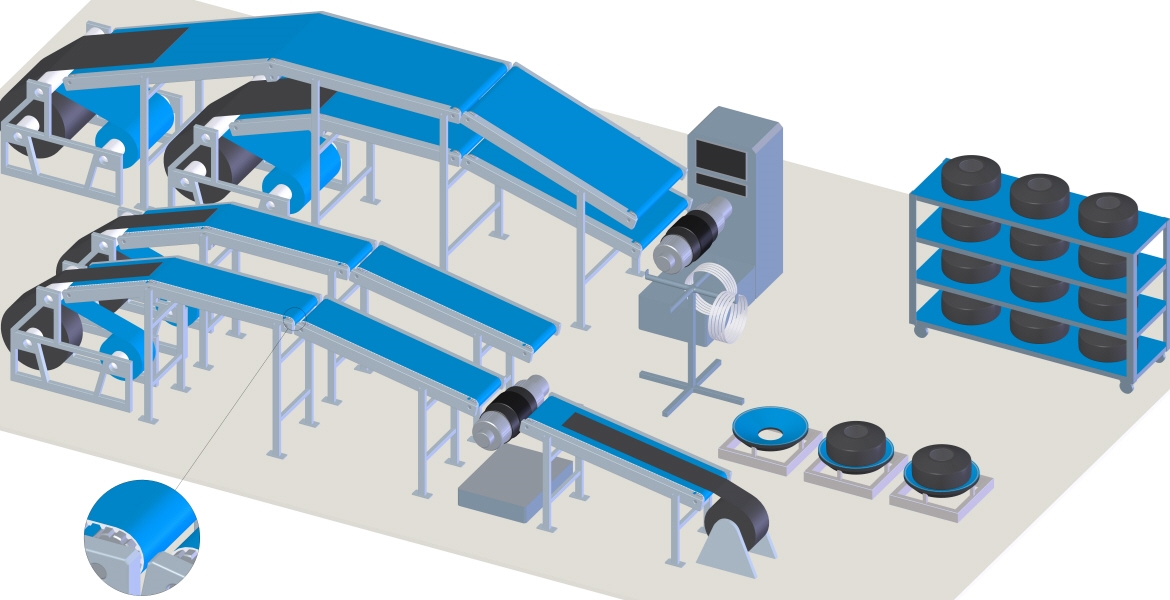

Kun renkaat on vulkanoitu puristimissa, ne jäähdytetään kuljetinhihnalla ja kuljetetaan sitten keräilylinjalle.

Vulkanointipuristimien jälkeen renkaat jäähdytetään ennen tarkastamista ja keräilyä. Valmiita renkaita on käsiteltävä varoen, joten kuljettamisessa käytetään rullilla olevia hihnoja.

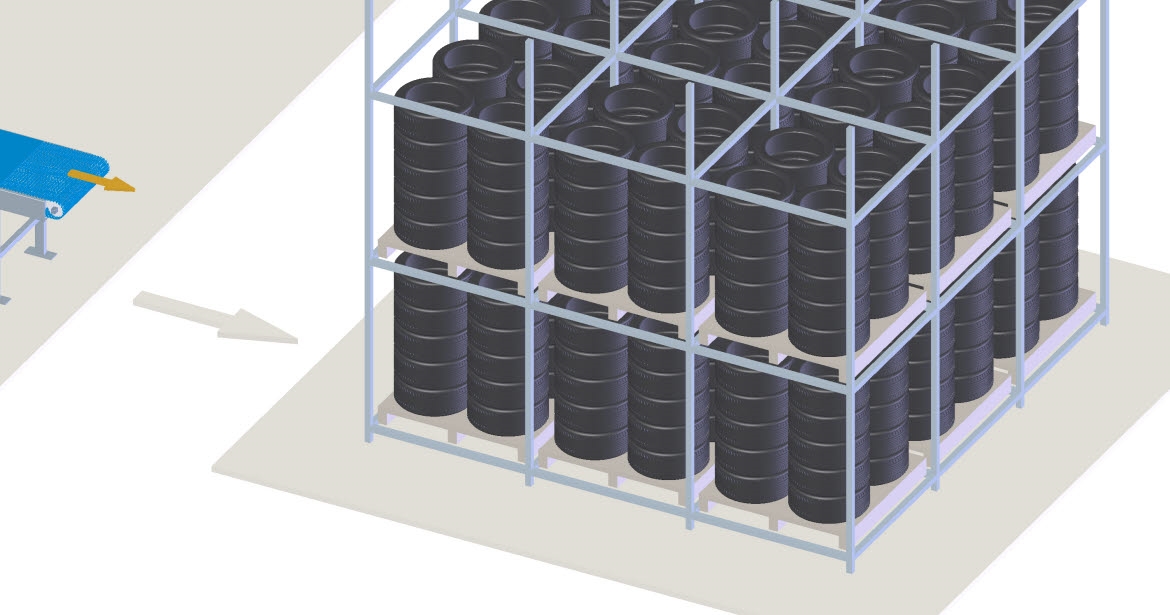

Valmiit renkaat on varastoitava (lyhyeksi aikaa) ennen kuin ne kuljetetaan myyntiverkoston varastoihin.

Varastoinnin sisälogistiikassa käytetään usein kuljetinhihnoja.

Rekkojen nopeassa kuormaamisessa ja purkamisessa käytetään yleisesti teleskooppikuljettimia.

· Ammeraal Beltechin moduulihihnat ovat käytössä pitkäikäisiä ja luotettavia

· Synteettisten hihnojen helpot liitosratkaisut (ZipLock)

Suositellut tuotteet ovat vain osa laajasta valikoimastamme. Asiantuntijamme auttavat sinua löytämään sopivan hihnan. Täytä yhteydenottolomake tai siirry yhteystiedot sivulle.

*Tuotesuositukset ovat esimerkkejä ratkaisuistamme johonkin tiettyyn käyttökohteeseen. Tuotteen valintaan liittyvissä asioissa ota yhteyttä paikalliseen Ammeraal Beltechin toimipisteeseen. Hihna-asiantuntijamme neuvovat sinua sopivimman hihnan valinnassa ja saatavuudessa.

Käytämme sivustollamme evästeitä. Jatkamalla hyväksyt evästeiden käytön ja tietosuojakäytäntömme. Lisätietoja evästeistä.