Global

International

La combinaison de fibres de bois et de résines et l’éxposition à températures et pressions élevées, sont des défis majeurs pour les bandes transporteuses utilisées par les fabricants de panneaux.

Les environnements de travail dans ce secteur nécessitent des bandes qui sont durables, fiables et faciles à nettoyer et à entretenir. C’est pourquoi les principaux fabricants d’équipement d’origine et utilisateurs choisissent nos solutions de bandes pour une performance de process fiable et sûre.

Nous sommes en mesure de fournir des solutions haute performance dans les domains suivants :

Nos solutions sont innovantes pour tous les process de production. Pour en savoir plus, sélectionnez votre application sur l’image ci-dessous!

Explorez en utilisant le menu déroulant

Cette infographie n’est qu’un simple exemple indicatif général.

Les configurations d’usine et de procédé réelles peuvent varier, mais nos experts du secteur les connaissent toutes.

Les sécheurs rotatifs sont les plus couramment utilisé dans le secteur des panneaux de particules. La teneur en humidité des particules entrant dans les sécheurs peut atteindre 50 % pour les particules humides. Le séchage réduit la teneur en humidité à une valeur comprise entre 2 % et 8 %.

Après les méga sécheurs, les particules de bois sont d’abord entreposées dans le silo de copeaux secs puis pesées. Pour ces applications, les bandes doivent être certifiées ATEX, avoir des propriétés anti-statiques et être résistantes au feu.

Les particules provenant de la bande de pesage sont distribuées dans les machines de formage de panneaux, où elles sont préparées avant d’être déposées sur la bande de formage.

La bande de la ligne de formage est la bande principale dans le process de fabrication des panneaux de particules, allant directement jusqu’à l’endroit où le panneau est transféré dans la presse. Les fibres des panneaux de fibres de densité moyenne, les fibres de bois des panneaux de particules et les composants des panneaux OSB passent tous dans la ligne de formage.

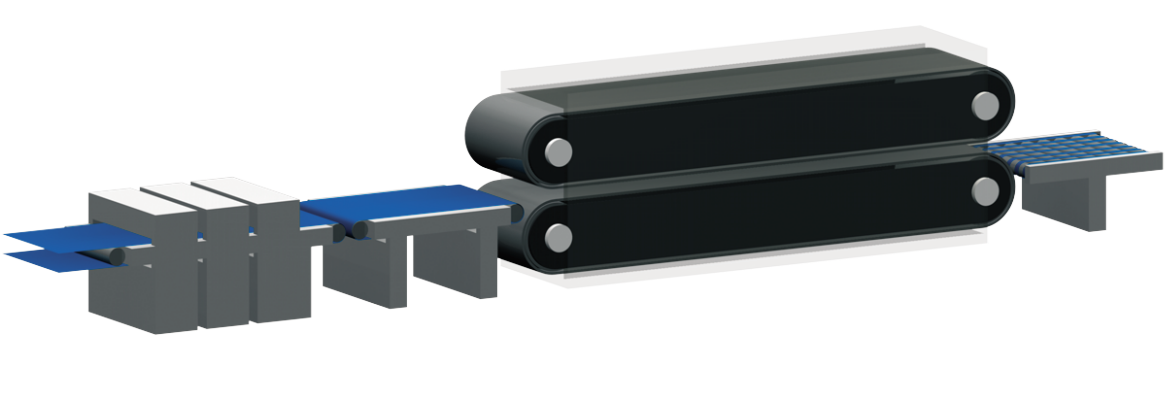

L’agglomérat de fibres fragile doit d’abord traverser un système de pré-presse où il est comprimé entre la bande de formage et la bande de désaérage. La bande de désaérage aide à comprimer l’air hors de l’agglomérat de fibres.

Après le poste de presse, l’agglomérat de fibres est transporté jusqu’aux postes de presse, découpé en panneaux et alimente la presse multiétages. Un cylindre géant comprime les panneaux pour leurs donner forme et densité finales.

L’injection de vapeur est un système d’alimentation spécial qui utilise une bande supérieure et une bande inférieure pour injecter de la vapeur dans les fibres, ce qui accélère le process de production de 10 à 30 %.

Une fois que les panneaux ont été comprimés, ils sont transportés vers une énorme roue de refroidissement, également appelée spiraleuse à étoile, pour être refroidis (à l’air et retournés.

Les panneaux finis sont désormais prêts à être entreposés, et doivent être déplacés jusqu’à leur lieu de stockage.

Les produits présentés ne sont qu'un sous-ensemble de notre vaste gamme de produits, la plus large du secteur. Nos experts peuvent vous aider à trouver la bonne ceinture. Remplissez le formulaire de contact ou rendez-vous sur notre page Contact.

*Les produits recommandés sont quelques exemples de nos solutions dans un procédé spécifique. Consultez votre expert Ammeraal Beltech local pour déterminer le type de bande le plus approprié, la teinte et la combinaison de matériau pour vos exigences spécifiques et la disponibilité de votre stock local.

En poursuivant votre navigation sur notre site, vous acceptez notre utilisation des cookies et notre Politique de confidentialité. Plus d'informations sur les cookies.