Globális

Nemzetközi

A farostok és gyanták kombinációja a nagy hőmérsékletű és nagy nyomású alkalmazásoknál komoly kihívásokat jelent a lemezgyártók által használt szállítószalagok számára.

Ennek az iparágnak a munkakörnyezetei olyan szalagokat igényelnek, amelyek tartósak, megbízhatóak, valamint könnyen tisztíthatók és szervizelhetők. Az eredeti gépgyártók és végfelhasználók ezért választják szalagmegoldásainkat a megbízható és biztonságos feldolgozási teljesítményhez.

Nagy teljesítményű megoldásokat kínálunk a következőkhöz:

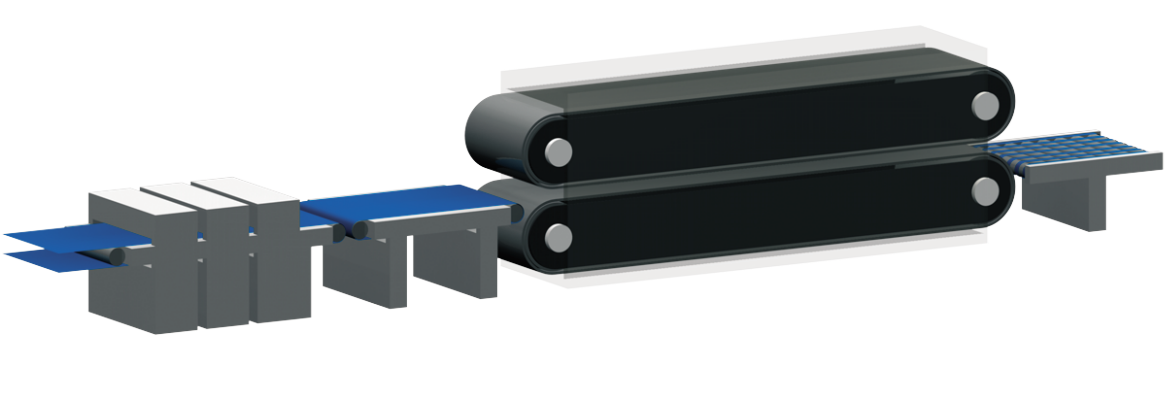

Megoldásaink innovatívak minden gyártási folyamatban. További részletekért tekintse meg az alábbi ábrát, és válassza ki a megfelelő alkalmazást!

Fedezze fel a legördülő menüvel

Ez az infografika csak általános szemléltető példaként szolgál.

A tényleges gyári és folyamatkonfigurációk ettől eltérhetnek, de iparági szakértőink mindet jól ismerik.

A pozdorjalemez-iparban leggyakrabban használt szárítótípus a forgó szárító. A szárítóba belépő nedves forgács nedvességtartalma akár az 50%-ot is elérheti. A szárítás során a nedvességtartalom 2–8%-ra csökken.

A szárítás után a faforgácsot előbb a szárazforgács-silóban tárolják, majd lemérik. Az ehhez használt szalagoknak ATEX-minősítésűnek kell lenniük, és antisztatikus, illetve égéslassító tulajdonságokkal kell rendelkezniük.

A forgács a súlymérő szalagról a szőnyegformázó gépekbe kerül, amelyek előkészítik, mielőtt a formázószalagra kerül.

A pozdorjalemez-gyártásban a formázósor szalagja a központi szalag, mely egyenesen a présig fut. Az MDF, PB farostok és az OSB szálak mind átmennek a formázósoron.

A törékeny rostszőnyegnek először egy elősajtoló rendszeren kell áthaladnia, ahol a formázószalag és a légtelenítő szalag közt összepréselődik. A légtelenítő szalag segít kipréselni a levegőt a szőnyegből.

Az előpréselő állomás elhagyása után a rostszőnyeg a présállomásra érkezik, ahol panelekre vágják, majd beadagolják a többnyílású présbe. A táblákat egy óriási henger préseli végső formára és sűrűségűre.

A gőzbefecskendezés egy speciális töltőrendszer, amely egy felső és egy alsó szalag használatával gőzt fecskendez a rostszőnyegbe, és így 10-30%-kal felgyorsítja a gyártást.

A lemezek a préselés után egy nagy hűtőkerékhez (csillagkerék) kerülnek, ahol lehűlnek (a levegőtől) és megfordulnak.

A kész lemezek ekkor készen állnak a tárolásra, és a tárolási helyre kell szállítani őket.

Az ajánlott termékek csak egy részét képezik kiterjedt termékkínálatunknak, amely az iparágban a legszélesebb. Szakértőink segítenek Önnek megtalálni a megfelelő szalagot. Töltse ki kapcsolatfelvételi űrlapunkat, vagy keresse fel Kapcsolati oldalunkat.

*Az ajánlott termékek példák megoldásainkra egy konkrét folyamatban. Forduljon helyi Ammeraal Beltech-szakértőjéhez, ha többet szeretne tudni az igényeinek leginkább megfelelő szalagtípusról, szín- és anyagkombinációról, valamint a helyi készletek elérhetőségéről.

Weboldalunk további böngészésével elfogadja a sütik és az adatvédelmi irányelvek használatát. További információ a sütikről.