Globális

Nemzetközi

Az abroncsgyártás a legújabb technológiák, a precíziós berendezések és a képzett szakemberek mellett képzett beszállítókat is igényel.

Ügyfeleinkkel és vezető kutatóintézetekkel együttműködve a szalagtermékek teljes skáláját dolgoztuk ki a gumiabroncsipar számára.

A szövetalapú feldolgozó- és szállítószalagok, valamint az uni moduláris szalagok egyedülálló kínálatával az Ammeraal Beltech a legjobb technikai szalagmegoldásokat nyújtja minden gumiabroncsgyártási folyamathoz.

Fedezze fel a legördülő menüvel vagy a mutatókra kattintva

Ez az infografika csak általános szemléltető példaként szolgál.

A tényleges gyári és folyamatkonfigurációk ettől eltérhetnek, de iparági szakértőink mindet jól ismerik.

Az abroncstípus receptjének megfelelő komponenseket le kell mérni, és a keverőbe kell szállítani.

A nyersanyagokat egy homogén gumieleggyé keverik. A piacon kétféle keveréstípus létezik:

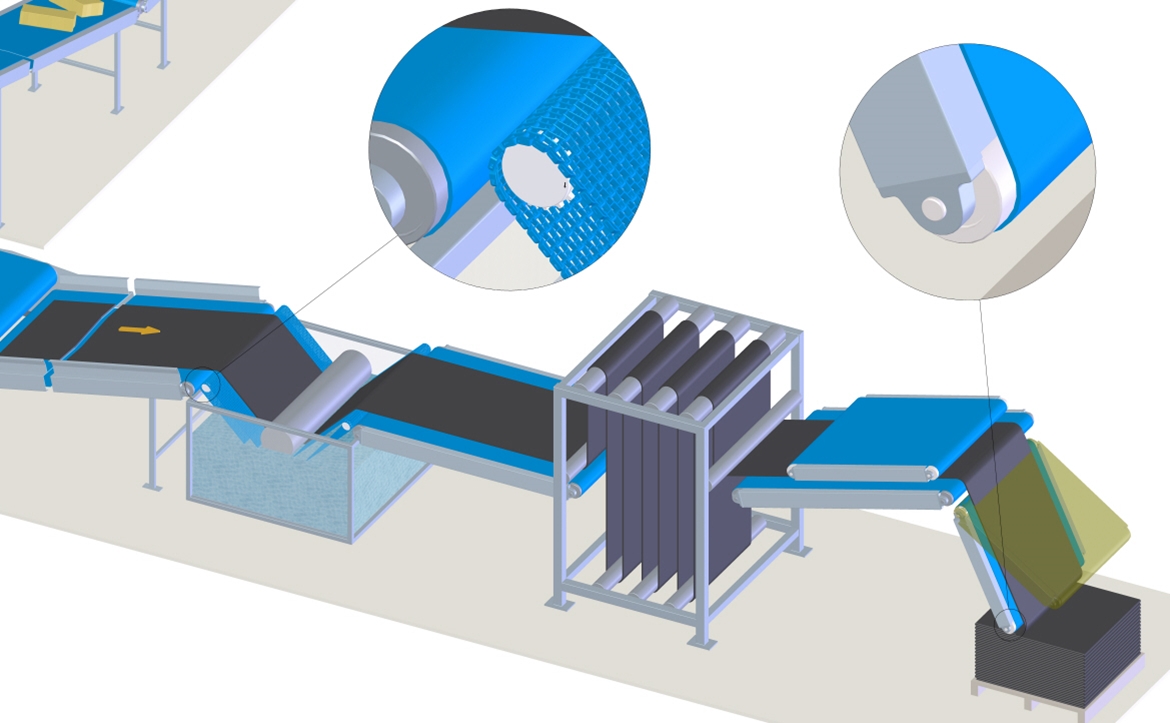

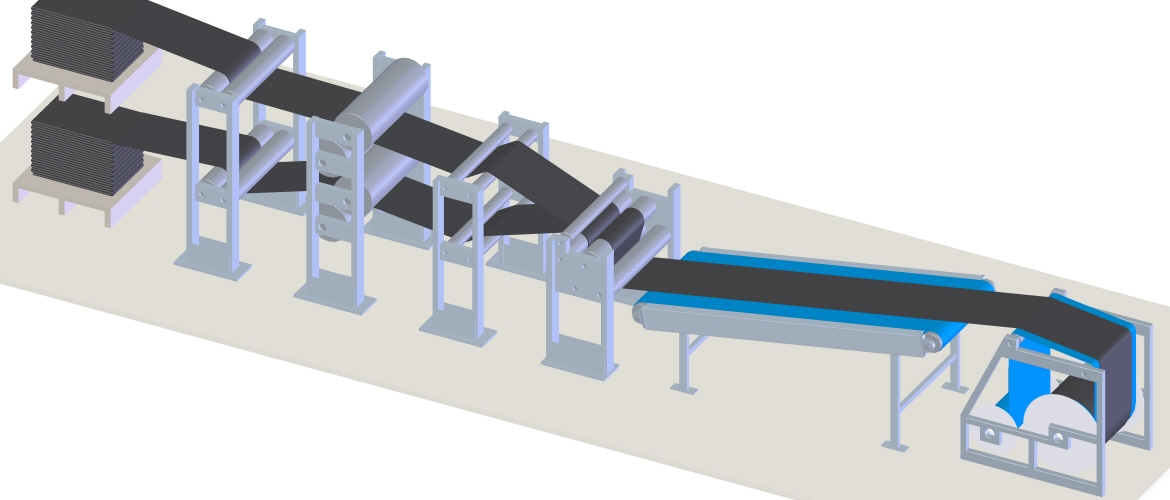

A kevert gumielegyet raklapokon kell tárolni a következő gyártási lépések megkezdése előtt. Az összeragadás megelőzése érdekében a gumit szappanos fürdőbe merítik, lehűtik, majd egy wig wag egységen tárolják raklapokon.

Ez egy mechanikai folyamat, melynek során a textíliába vagy az acélkötelekbe gumit préselnek, így kompozit lemezeket hoznak létre. A kalanderezett textileket burkolatokhoz, sapkabetétekhez használják. A kalanderezett acélköteleket szalagokhoz használják.

A megmunkált acélhuzalokat és textilhuzalokat a megfelelő méretűre, formájúra és szögűre vágják, a kívánt abroncskontúrnak megfelelően.

Három vágási módszer létezik:

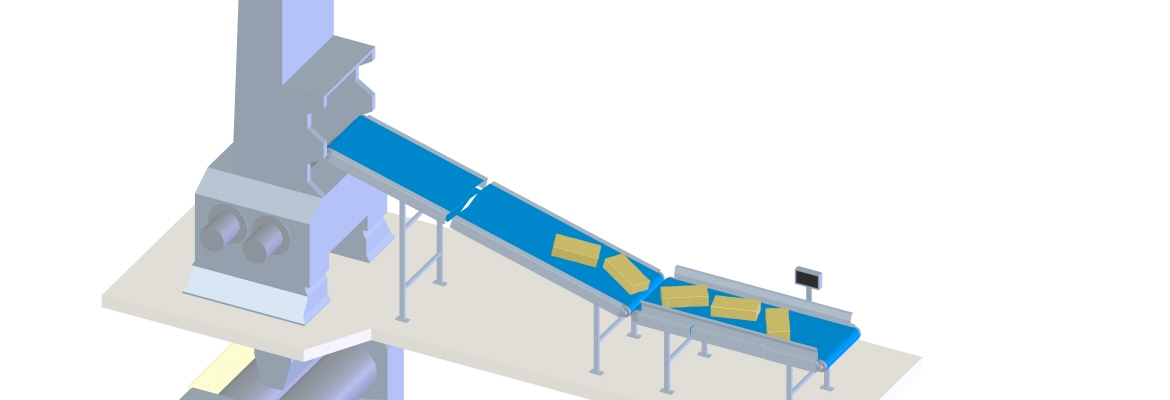

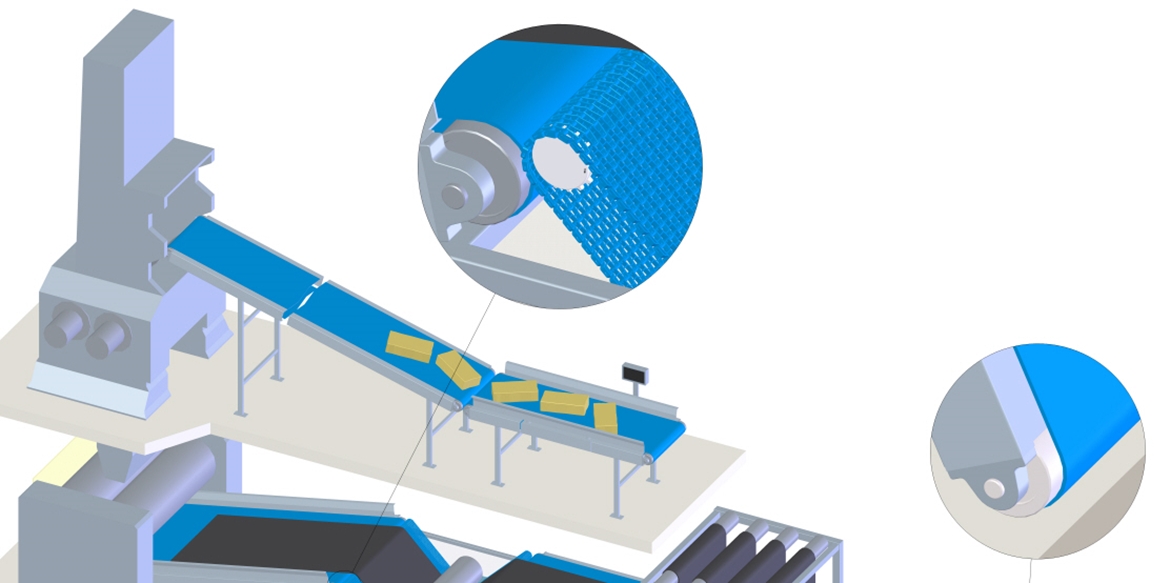

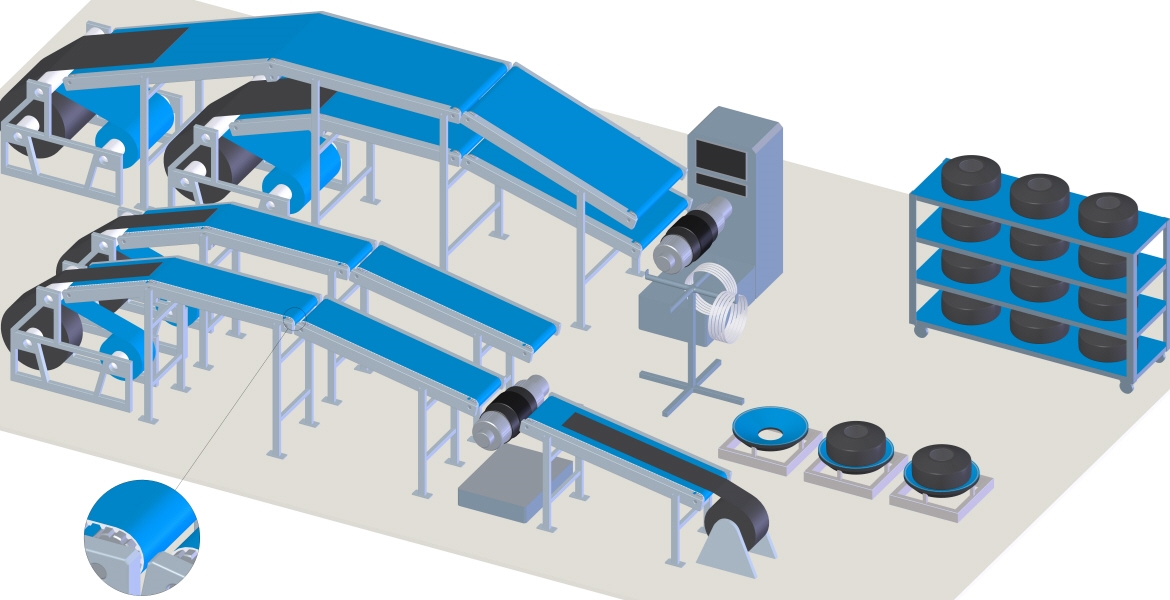

Az extrudálás során a felmelegített gumit (80 °C – 120 °C) nagy nyomással keresztülpréselik egy extrudálófejen, amely előformázza a gumit. A következő lépés a hűtősor, ahol a gumi (futófelület és oldalfal) lehűl, és méretei stabilizálódnak. Az új félkész termékeket a következő lépés (TBM) előtt tárolni kell, és ez tekercselő egységekben vagy más tárolórendszerekben történik.

Ez egy mechanikai eljárás, melynek során több gumiréteget sajtolnak egy többgörgős kalanderbe, hogy egyetlen homogén gumiréteget nyerjenek. Ennek alternatívája a görgőfej-berendezés. Az extruderben képlékenyített gumikeveréket egy széles sajtolómatricán keresztül közvetlenül egy kéthengeres kalander görgővágójához szállítják.

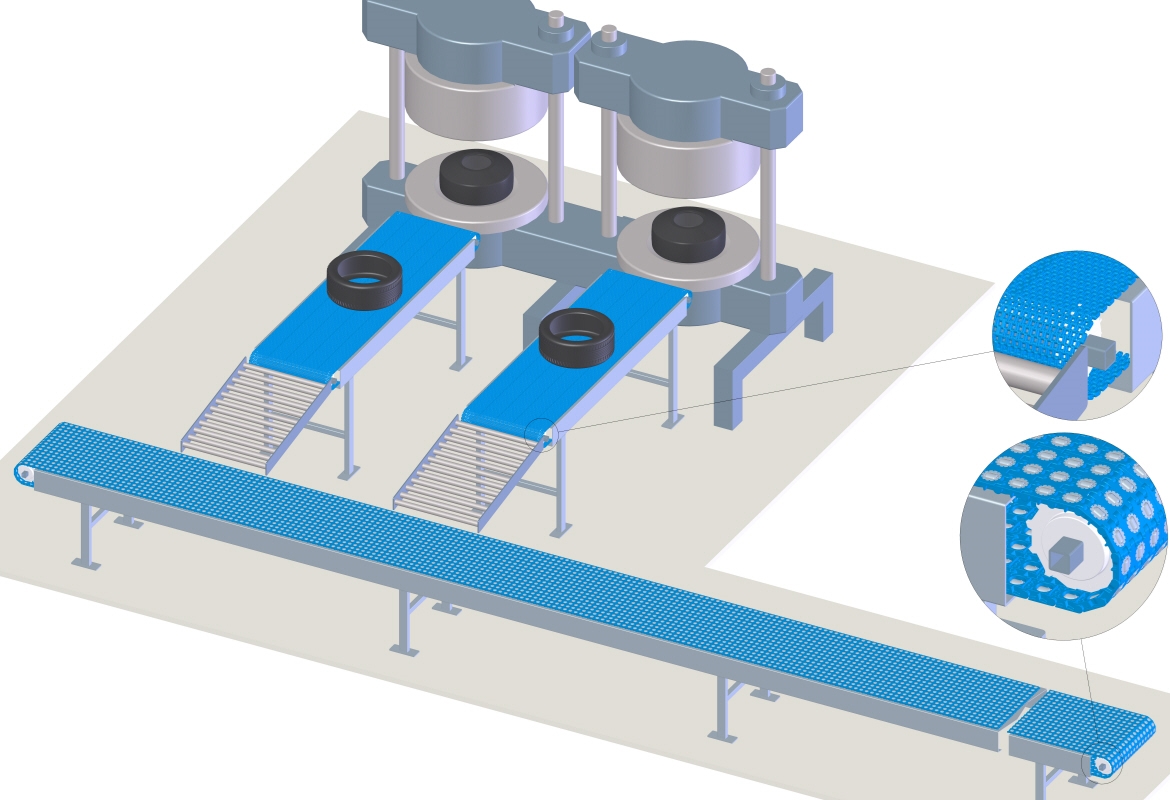

A végső megmunkálás első lépésében a több mint 40 alkatrészből álló abroncsépítő gépet (TBM) alkalmazzák, amely megformázza a nyers gumiabroncsot.

A vulkanizálás az a folyamat, melynek során a nyers gumiabroncsot nagy nyomással egy öntőformába préselik, ahol elnyeri végső formáját, és hőenergiával stimulálják a kémiai reakciót a gumi és az egyéb anyagok között.

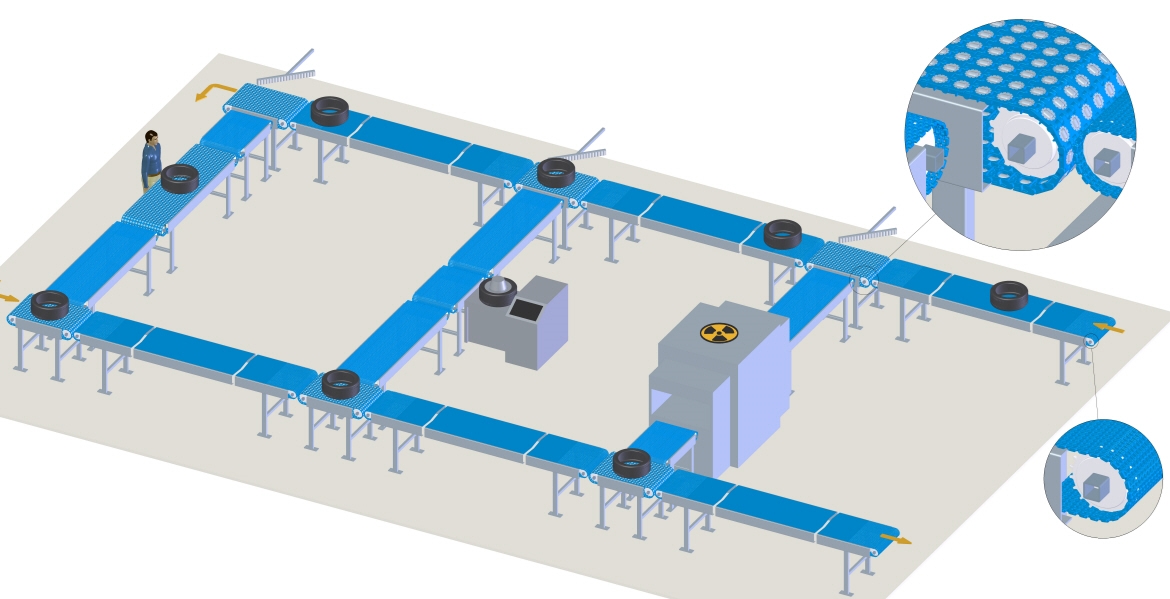

Miután az abroncsok vulkanizálódtak a présben, gyakran egy szállítószalagon hűlnek le, mielőtt gyűjtősorra érkeznek.

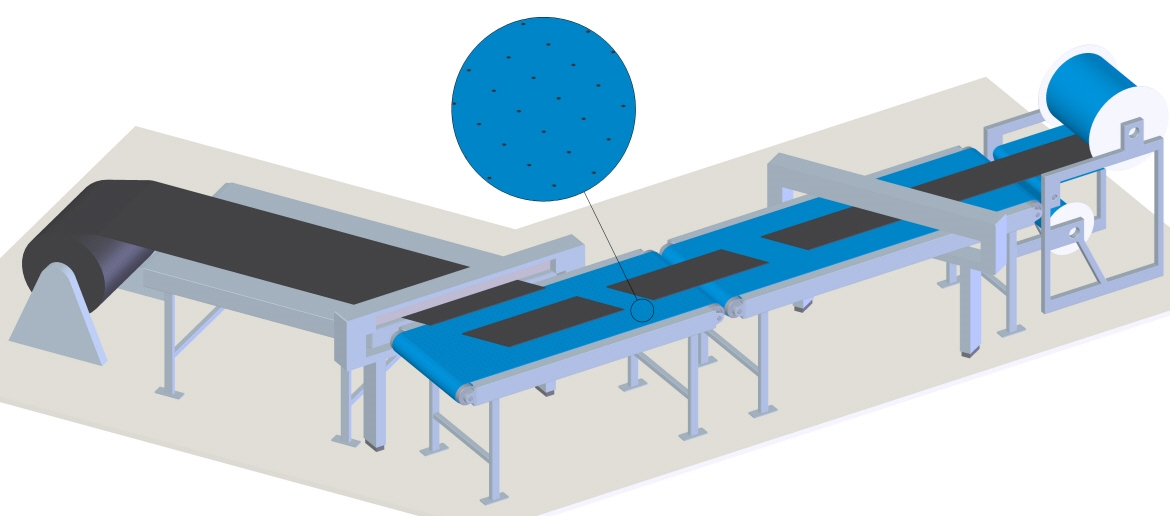

A vulkanizálópréseket elhagyva az abroncsok lehűlnek, mielőtt az ellenőrzésre és az összegyűjtésre sor kerül. A kész abroncsokat óvatosan kell kezelni, ezért a szállításhoz görgős szalagokat használnak.

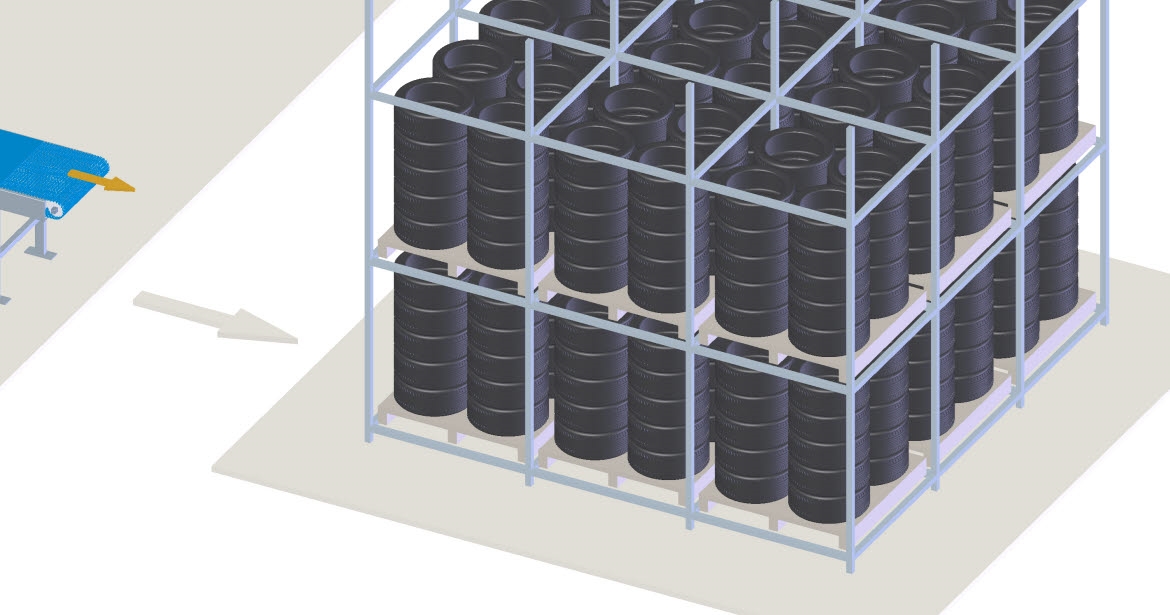

A kész gumiabroncsokat (rövid ideig) tárolni kell, mielőtt az értékesítésükre sor kerülne.

Ez a tárolás belső logisztikát igényel, amelyhez gyakran használnak szállítószalagokat.

A teherautók gyors fel- és lerakodásához általában teleszkópos rakodórendszereket használnak.

Az ajánlott termékek csak egy részét képezik kiterjedt termékkínálatunknak, amely az iparágban a legszélesebb. Szakértőink segítenek Önnek megtalálni a megfelelő szalagot. Töltse ki kapcsolatfelvételi űrlapunkat, vagy keresse fel Kapcsolati oldalunkat.

*Az ajánlott termékek példák megoldásainkra egy konkrét folyamatban. Forduljon helyi Ammeraal Beltech-szakértőjéhez, ha többet szeretne tudni az igényeinek leginkább megfelelő szalagtípusról, szín- és anyagkombinációról, valamint a helyi készletek elérhetőségéről.

Weboldalunk további böngészésével elfogadja a sütik és az adatvédelmi irányelvek használatát. További információ a sütikről.