Globale

Internazionale

La combinazione di fibre e resine del legno con alte temperature e applicazioni ad alta pressione è un aspetto molto critico per i nastri trasportatori utilizzati dai produttori di pannelli in legno.

Gli ambienti di lavoro in questo settore necessitano di nastri di lunga durata, affidabili e facili da pulire e da sottoporre a manutenzione. Ecco perché i più importanti costruttori di impianti e gli utilizzatori finali scelgono le nostre soluzioni a nastro per una prestazione di processo affidabile e in sicurezza.

Siamo in grado di offrire soluzioni di elevata prestazione per:

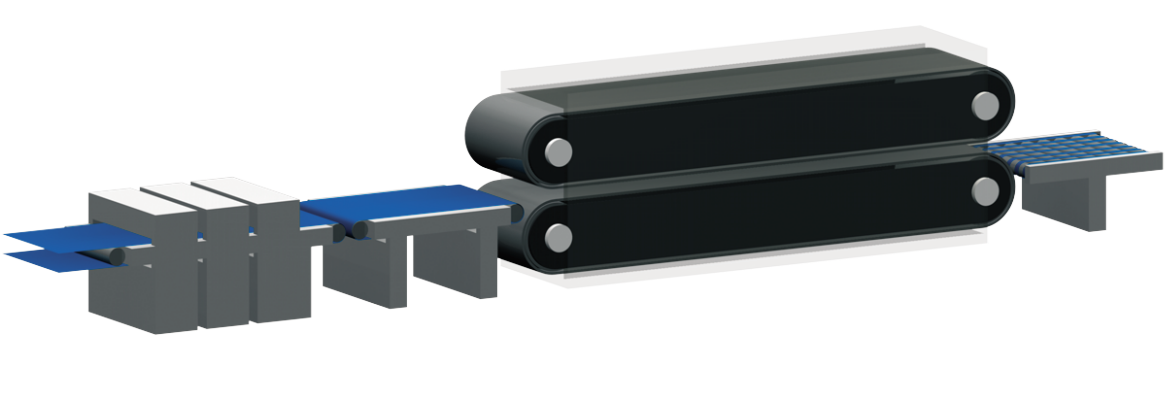

Le nostre soluzioni sono innovative per tutti i processi di produzione. Per maggiori dettagli visualizzare la seguente immagine e scegliere l’applicazione desiderata.

Esplorate utilizzando il menu a tendina

La presente infografica è utilizzata solo come esempio indicativo generale.

Queste configurazioni di processo possono variare. I nostri esperti di settore sapranno comunque aiutarvi.

Gli essiccatori rotativi costituiscono il tipo di essiccatore più comunemente usato nell’industria del truciolato. Il contenuto di umidità dei trucioli che finiscono negli essiccatori è pari del 50%. L’essiccazione riduce l’umidità dal 2% all’8%.

Dopo i mega essiccatori, i trucioli di legno vengono per prima conservati negli appositi silos e, poi, pesati. I nastri per queste applicazioni devono avere la certificazione ATEX e presentare proprietà anti-statiche e ritardanti di fiamma.

I trucioli provenienti dal nastro pesatore sono distribuiti nelle macchine che formano i pannelli. Qui vengono preparati prima di essere stratificati sul relativo nastro di formazione.

Il nastro della linea di formazione costituisce l’elemento chiave del processo di lavorazione del pannello di truciolato che si muove su un percorso in linea retta verso la pressa. Pannelli MDF, fibre di legno e trefoli di OSB: tutto passa attraverso la linea di formazione.

Il fragile pannello di fibra passa attraverso il sistema di pre-pressa: qui viene compresso tra il nastro di formazione e il nastro di deareazione. Attraverso il nastro di deareazione, l’aria fuoriesce dal pannello.

Dopo la stazione della pre-pressa, la lastra di fibra viene trasportata alle stazioni di pressa, tagliata in pannelli e distribuita nella pressa multi-vano. Un grande cilindro preme sui truciolati conferendogli forma e densità finali.

L’iniezione di vapore è uno speciale sistema di alimentazione che usa un nastro superiore e un nastro inferiore per iniettare vapore nel pannello di fibra, velocizzando il processo del 10-30%.

Una volta pressati i pannelli, questi vengono trattati in un grande sistema di raffreddamento rotativo, conosciuto anche come Star Winder: qui vengono raffreddati (l’aria li raffredda) e ribaltati.

I pannelli finiti sono ora pronti per essere conservati e devono essere trasferiti in magazzino.

I prodotti consigliati sono solo un sottoinsieme della nostra vasta gamma di prodotti, la più ampia del settore. I nostri esperti possono aiutarti a trovare la soluzione giusta. Compila il modulo di contatto o vai alla nostra pagina dei contatti.

*I prodotti consigliati rappresentano le nostre soluzioni per un processo specifico. Consultate il vostro esperto locale Ammeraal Beltech per individuare il tipo di nastro più appropriato, il colore e la combinazione di materiale e, dunque, rispondere alle vostre esigenze specifiche, secondo la disponibilità di stock locale.

Continuando la navigazione sul nostro sito accettate la nostra politica sui cookie e la nostra Privacy Policy. Maggori informazioni sui cookies.