세계적

국제적

타이어를 제조하려면 최신 기술, 정밀 기기, 유자격 인력뿐만 아니라 유자격 공급업체도 필요합니다.

당사는 고객님 및 주요 연구 기관과 협력하여 타이어 산업을 위한 모든 종류의 벨트 제품을 개발했습니다.

Ammeraal Beltech는 Uni 모듈라 벨트뿐만 아니라 직물 기반의 공정 및 컨베이어 벨트에 대한 특별한 제품 포트폴리오를 통해 모든 타이어 공정을 위한 최상의 기술 벨트 솔루션을 제공합니다.

드롭다운 메뉴를 사용하거나 포인터를 클릭하여 탐색하십시오

이 인포그래픽은 일반적인 안내 예제로만 사용됩니다.

실제 공장 및 공정 구성은 다양하게 존재할 수 있지만 당사의 산업 전문가들은 이 모든 구성을 파악하고 있습니다.

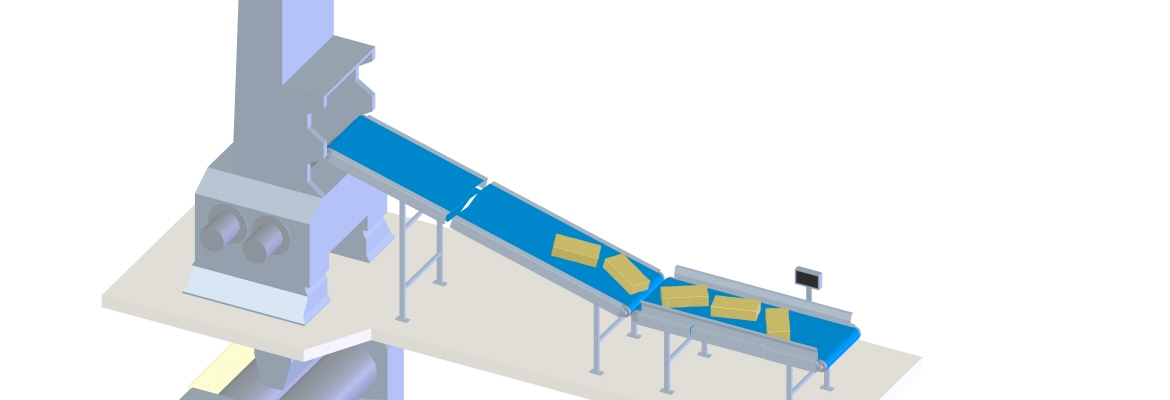

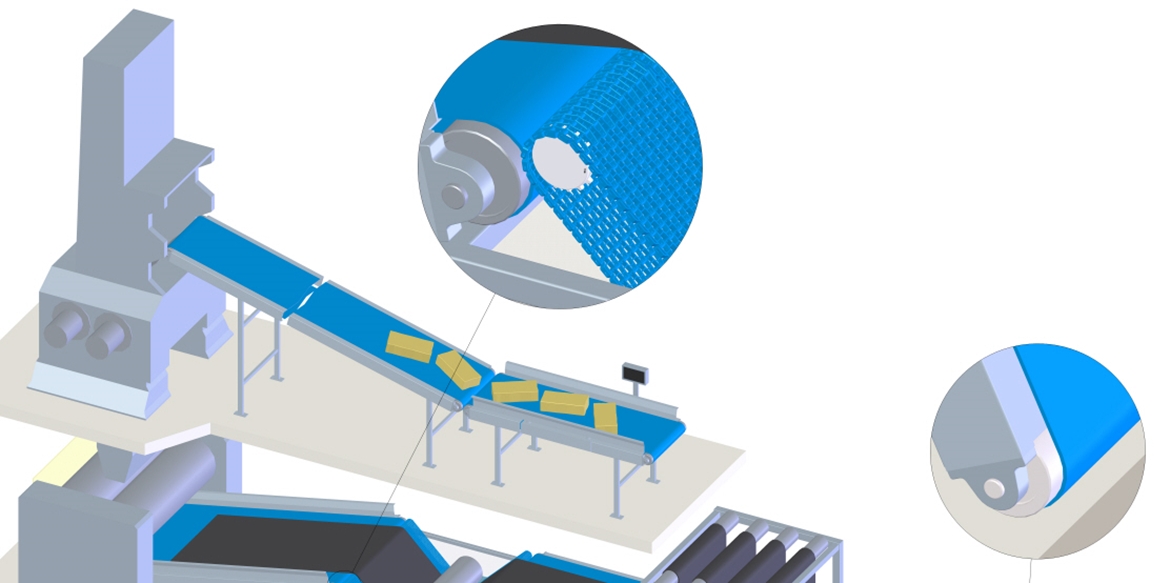

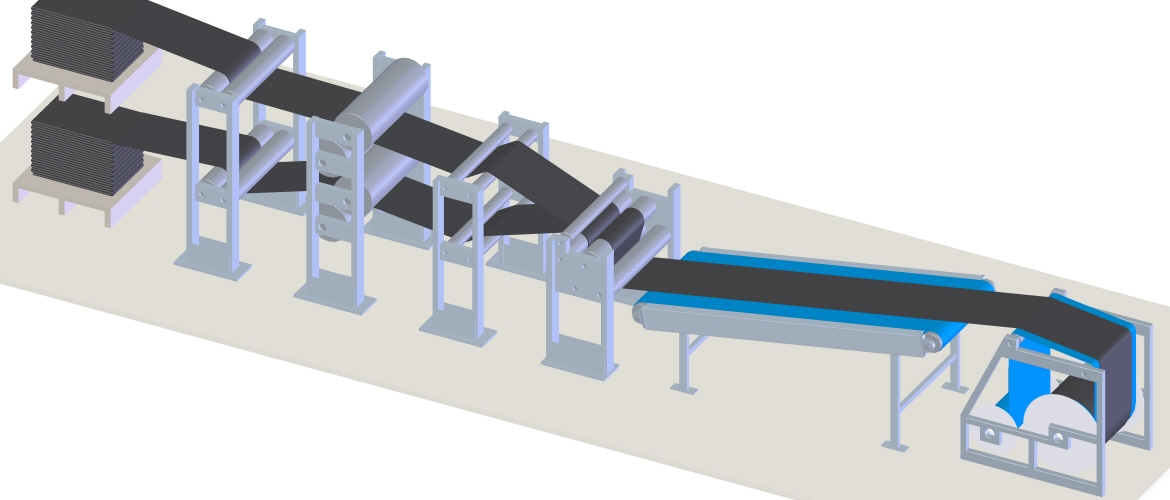

타이어 타입 제조방식에 따라 구성 요소의 무게를 측정해야 하며 혼합기로 운반해야 합니다.

원료는 균일한 고무 화합물로 혼합됩니다. 시장에는 서로 다른 두 가지 혼합 유형이 있습니다:

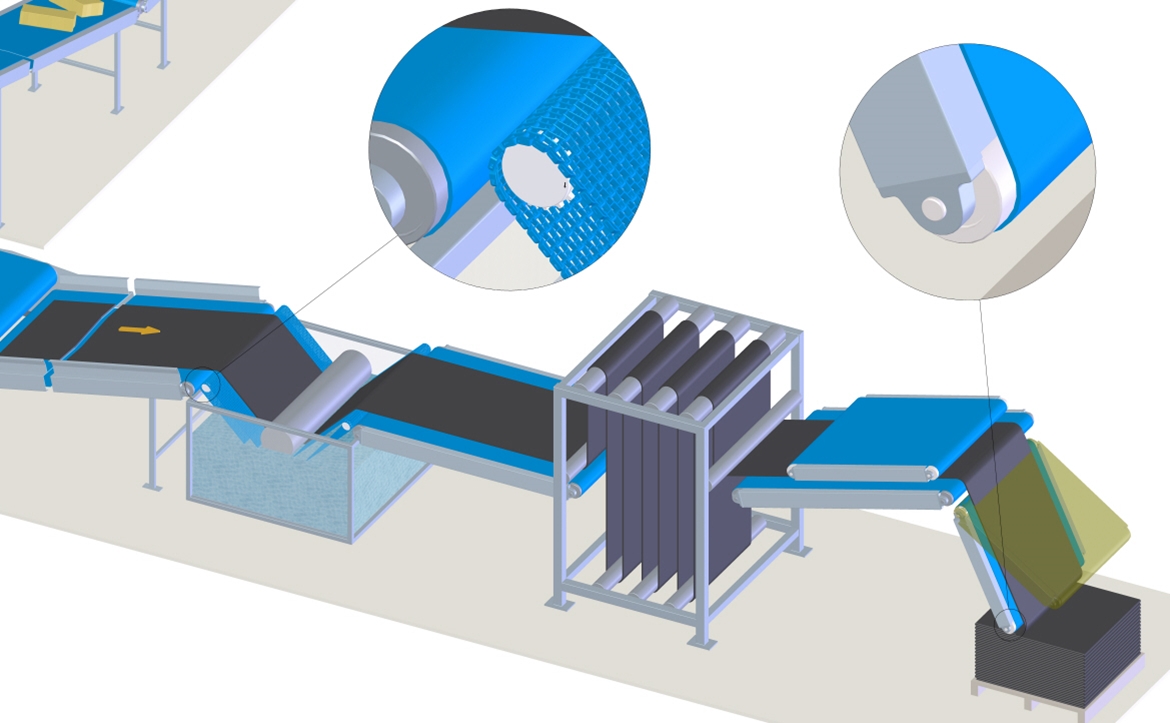

혼합 고무 화합물은 다음 제조 단계로 넘어가기 전에 팔레트 위에 보관되어야 합니다. 혼합 고무 화합물이 서로 달라붙지 않게 하려면 혼합 고무 화합물을 비눗물 용기에 담그고 팔레트 위에 위그웨그 방식으로 보관해야 합니다.

이 공정은 고무가 직물(옷감, 천)이나 강철 코드로 압착되어 복합 시트를 형성하는 기계적 공정입니다. 광택 처리된 직물은 케이싱, 캡 플라이, 체파에 사용됩니다. 광택 처리된 강철 끈은 벨트에 사용됩니다.

완료된 강철 코드(브레이커 벨트, 바디 플라이용)와 직물 코드(바디 플라이, 스트립)는 타이어의 원하는 윤곽에 따라 적절한 크기, 형태 및 각도로 절단됩니다.

절단 방법에는 세 종류가 있습니다:

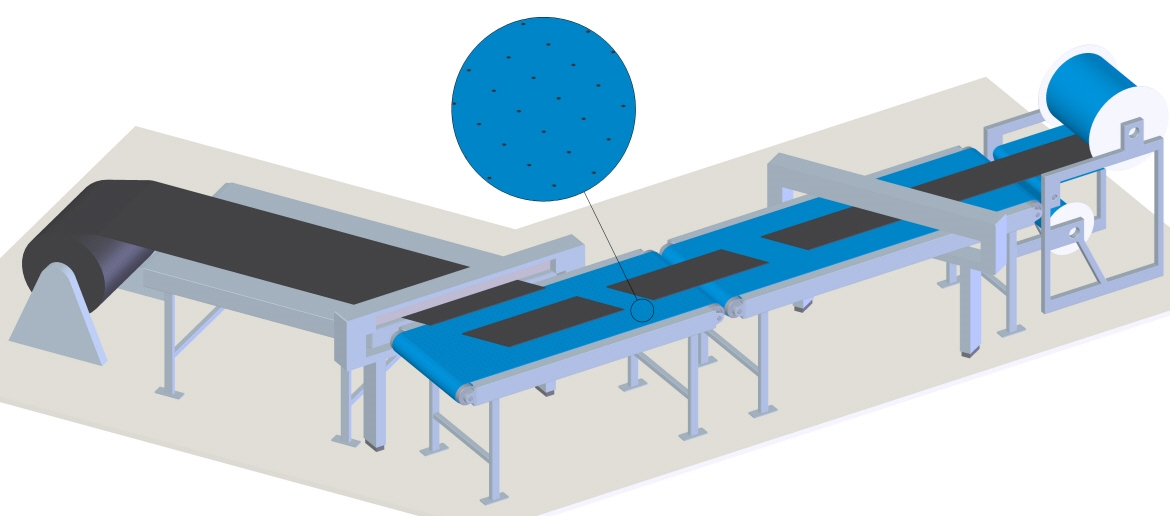

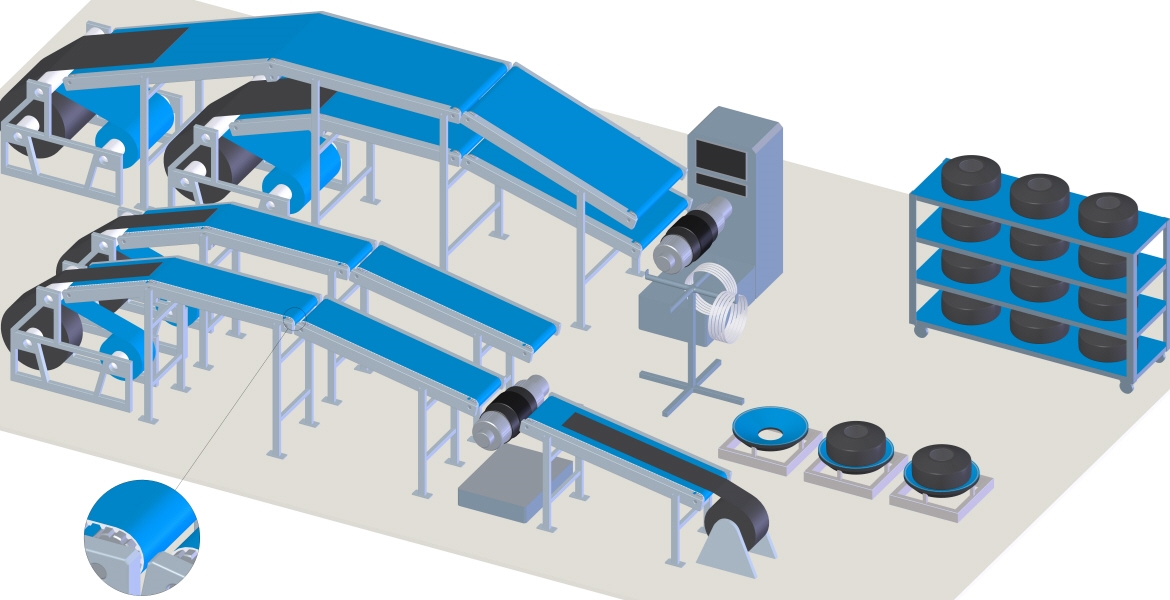

압출은 고무를 사전 성형하기 위해 가열된 고무(80°C~120°C)를 압출기 헤드를 통해 고압에서 밀어내는 공정입니다. 다음 단계는 고무(트레드, 사이드월)가 냉각되고 크기가 안정화되는 냉각 라인입니다. 새로운 세미(semi) 제품은 다음 생산 단계(TBM) 전에 보관되어야 하며 이는 와인딩 장치(라이너) 또는 다른 보관 시스템을 통해 수행됩니다.

이 공정은 여러 개의 고무 층이 하나의 동종 고무 층이 되도록 멀티롤 광택기에서 압착하는 기계적 공정입니다. 다른 장비로는 롤러헤드가 있습니다. 압출기에서 가소화된 고무 화합물은 넓은 압출 다이를 통해 2개의 롤 광택기에 죄어주는 롤로 직접 운반됩니다.

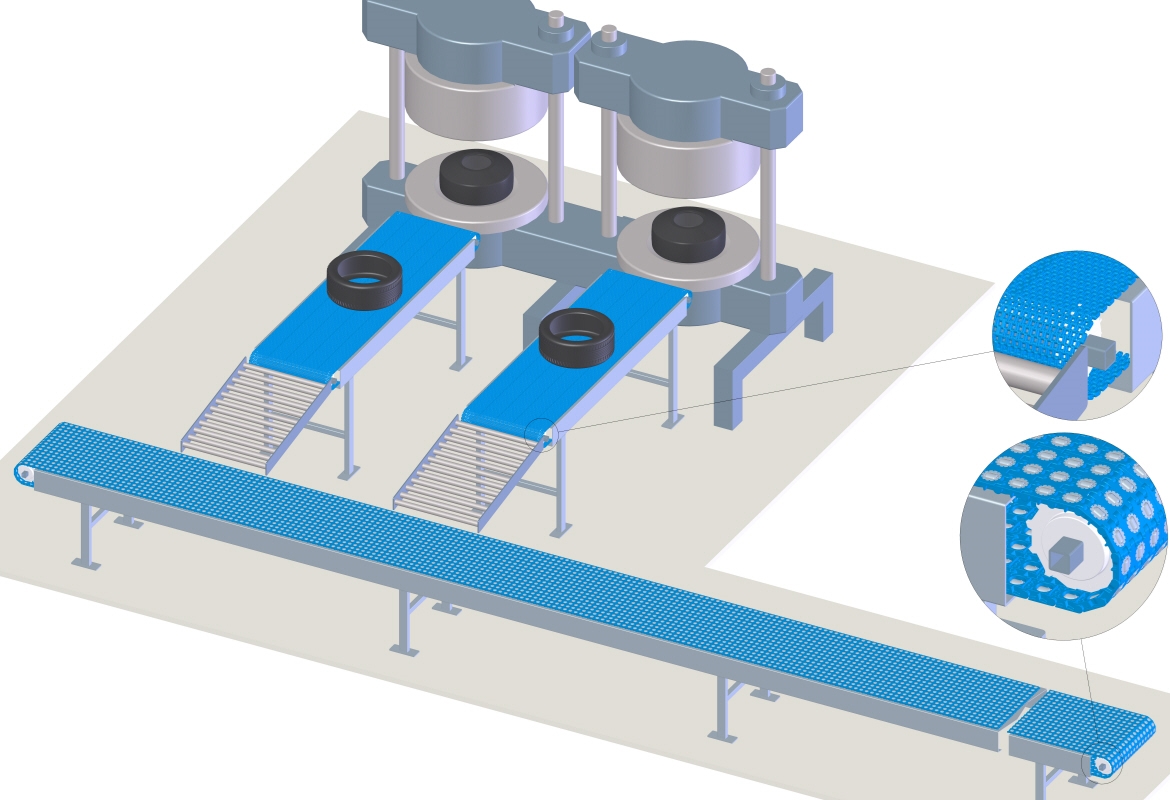

최종 마감의 첫 번째 단계에는 녹색 타이어를 형성하기 위해 작동하는 40개 이상의 구성 요소가 있는 타이어 성형기(TBM)가 포함됩니다.

가류는 녹색 타이어에 최종 형태를 주기 위해 몰드의 녹색 타이어에 압력을 가하고 고무와 다른 재료 사이의 화학 반응을 자극하기 위해 열에너지를 가하는 공정입니다.

프레스에서 타이어가 가류된 후에는 일반적으로 컨베이어 벨트에서 냉각된 다음, 트렌치 라인(컬렉터 라인)으로 이송됩니다.

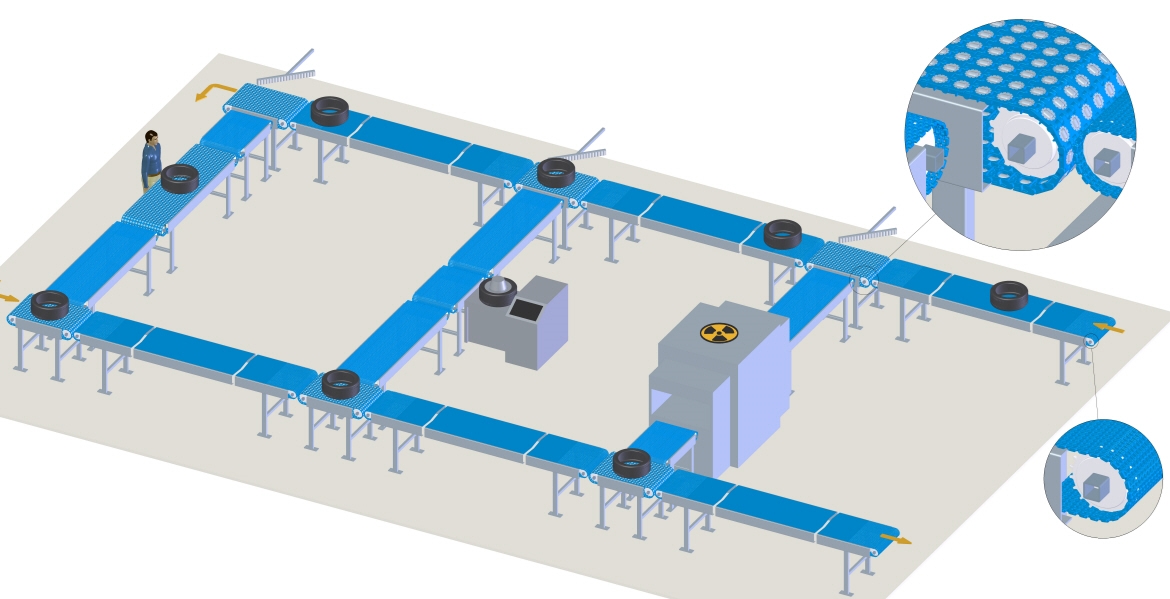

가황 프레스 후에 타이어는 냉각되고 그런 다음 검사와 적재를 위해 이동합니다. 완성된 타이어는 주의해서 취급해야 하므로 운반을 위해 이송 롤러 벨트가 사용됩니다.

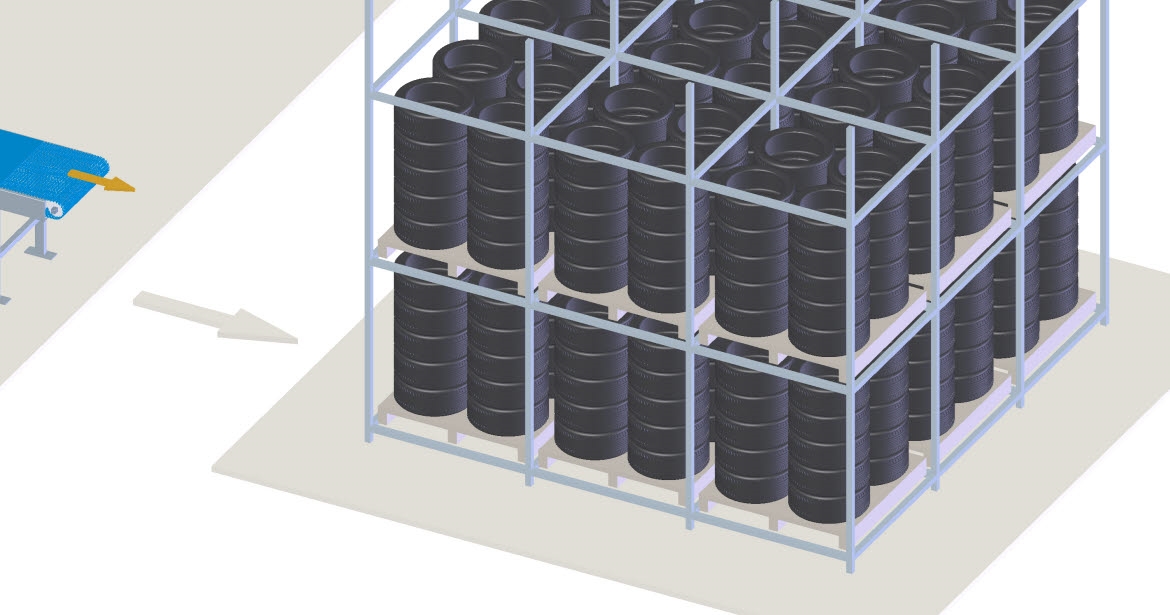

완성된 타이어는 판매 채널 허브로 이송되기 전에 보관(단기간)되어야 합니다.

이러한 보관을 위해서는 컨베이어 벨트를 자주 사용하는 인트라로지스틱스가 필요합니다.

트럭을 빠르게 적재 및 하역하려면 신축 적재 시스템을 사용하는 것이 일반적입니다.

추천 제품은 업계에서 가장 광범위한 제품군을 보유한 당사의 제품 라인업 중 일부분일 뿐입니다. 당사의 전문가들이 고객님에게 가장 적합한 벨트를 찾아드립니다. 연락처 양식을 작성하시거나 문의 페이지로 이동하십시오.

*권장 제품은 특정 공정에 있는 당사 솔루션의 일부 예입니다. 현지 Ammeraal Beltech의 전문가와 상담하여 고객님의 특정 요구사항과 현지 재고 가용성에 가장 적합한 벨트 유형, 색상, 재질 조합을 결정하십시오.