세계적

국제적

기본 가공 공정용 벨트는 매우 내구성이 좋아야 하며 케이싱 및 향미 액체에 대해 굉장히 뛰어난 내성을 지녀야 합니다. 이 벨트는 또한 소음이 적고 청소가 쉬워야 하며 긴 사용 수명을 제공해야 합니다.

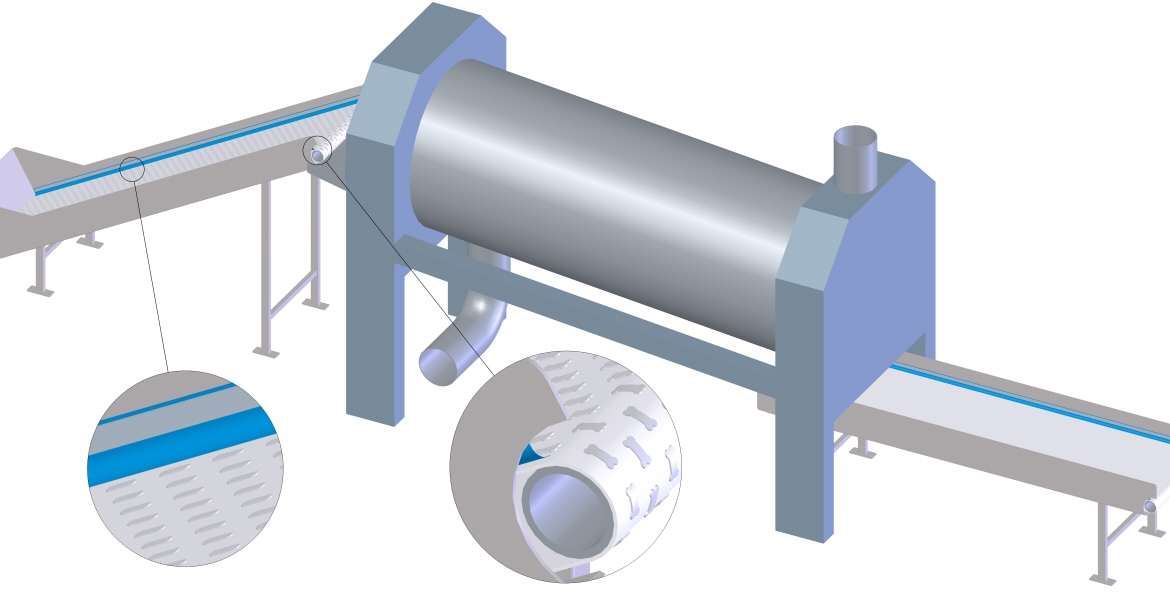

Ammeraal Beltech는 이러한 모든 특성을 갖춘 벨트뿐만 아니라 높은 마찰 계수와 낮은 마찰 계수를 가진 벨트, 표면이 프로파일링된 벨트, 작동 각도가 최대 40°인 벨트, 담배 가루를 흘리지 않도록 높은 방향 유연성을 가진 벨트 등을 보유하고 있습니다.

드롭다운 메뉴를 사용하거나 포인터를 클릭하여 탐색하십시오

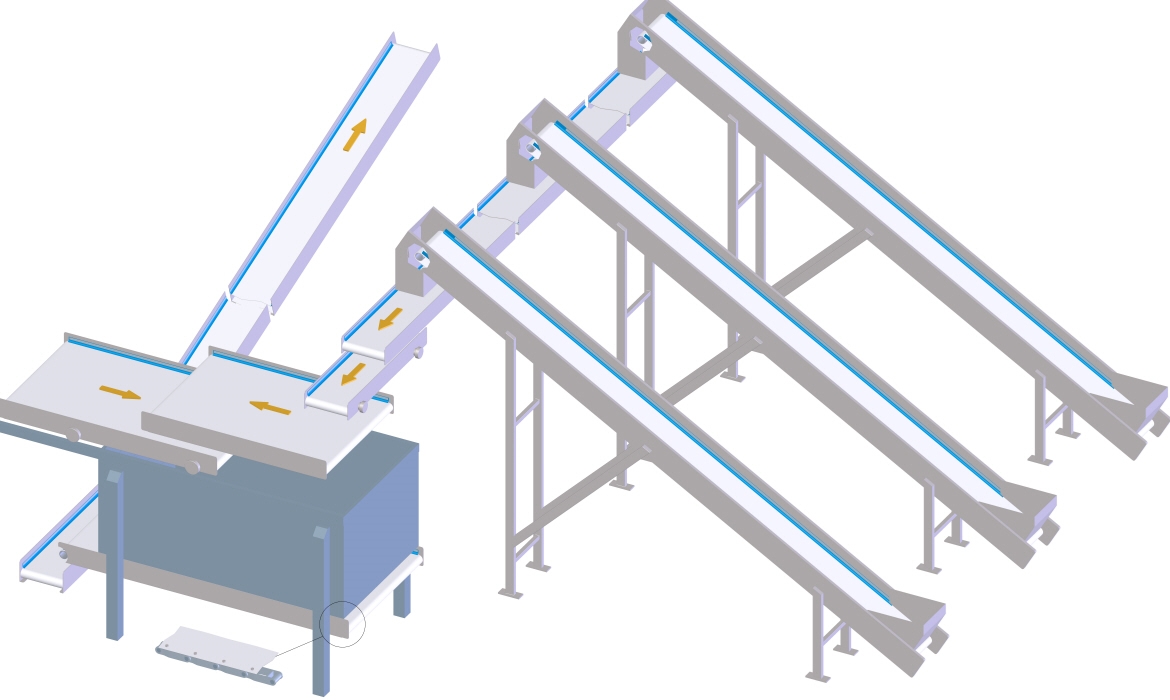

이 인포그래픽은 일반적인 안내 예제로만 사용됩니다.

실제 공장 및 공정 구성은 다양하게 존재할 수 있지만 당사의 산업 전문가들은 이 모든 구성을 파악하고 있습니다.

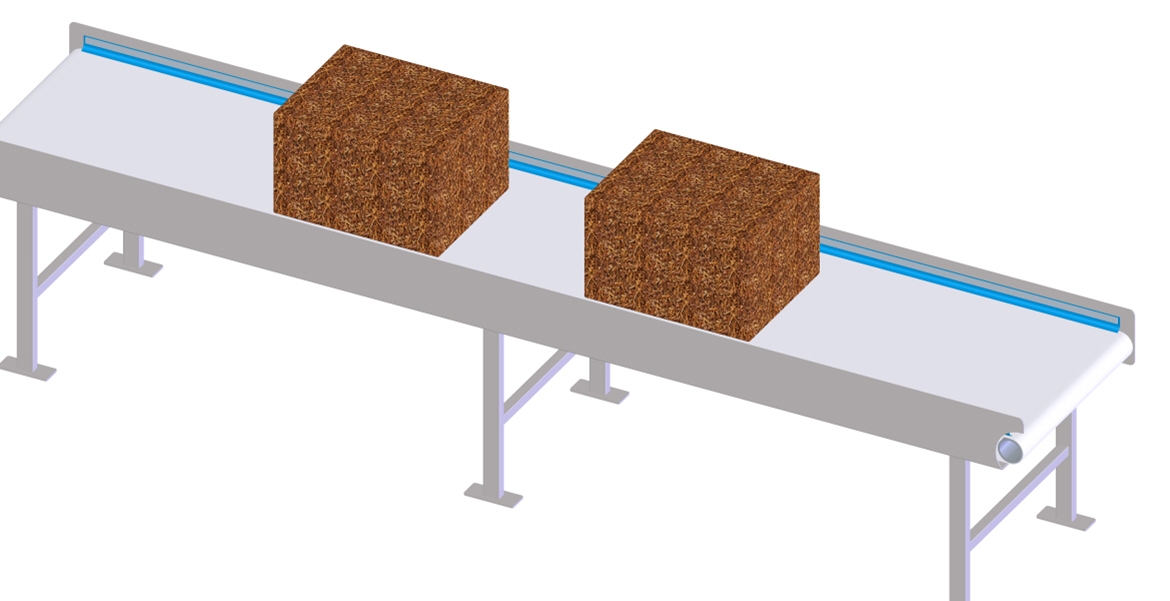

이 공정의 경우 벨트는 내충격성을 지녀야 하며 벨트의 표면에 건조한 담배 블록을 두기 위해 올바른 마찰 계수를 가지고 있어야 합니다.

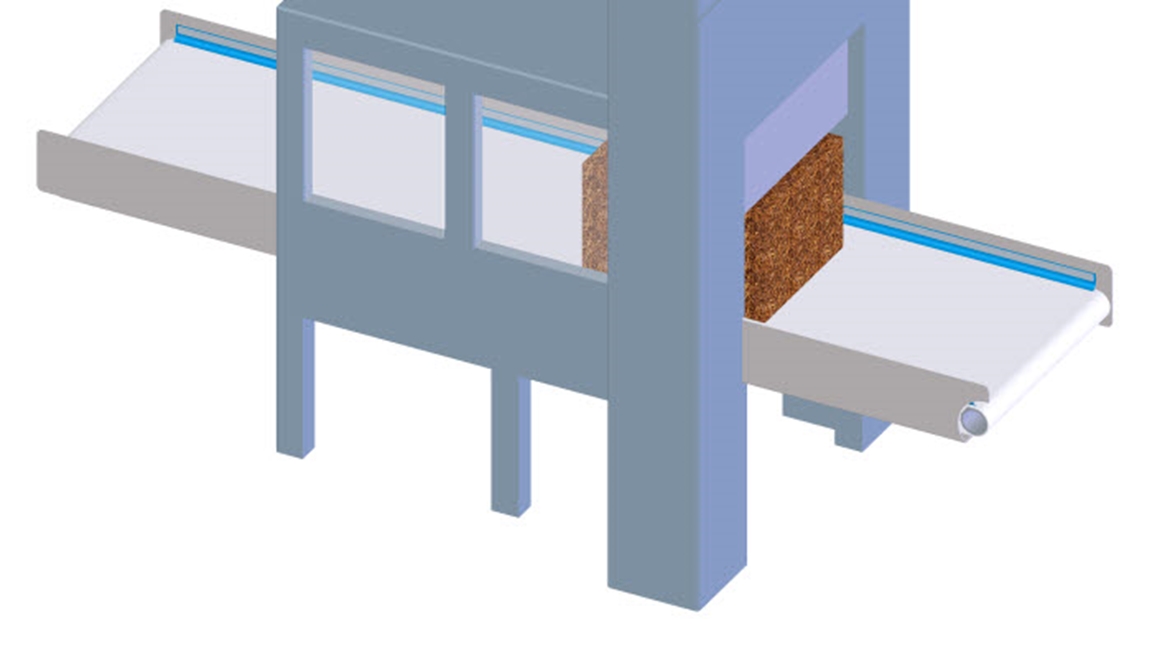

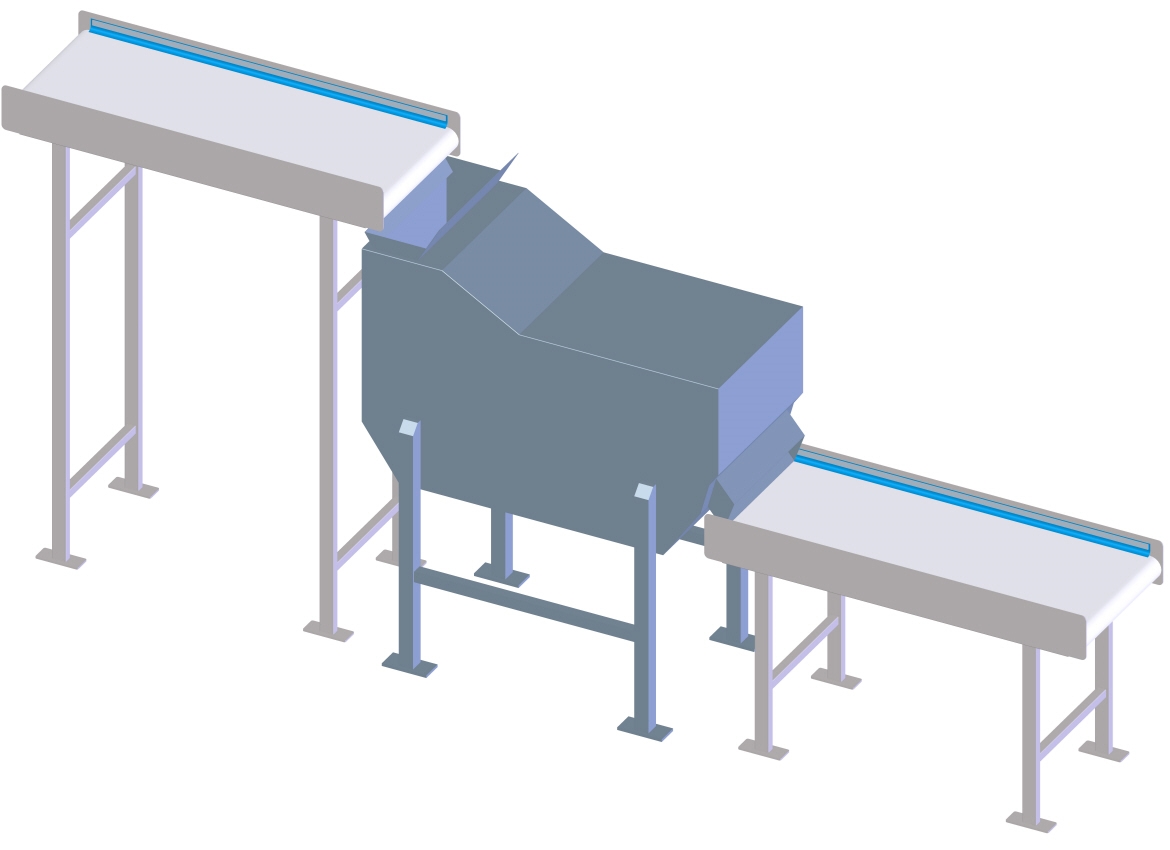

큰 담배 블록은 자동화된 절단기 시스템에 의해 얇은 조각으로 잘립니다. 이러한 작동은 벨트 위에서 수행되거나 두 개의 벨트 사이에서 발생할 수 있습니다.

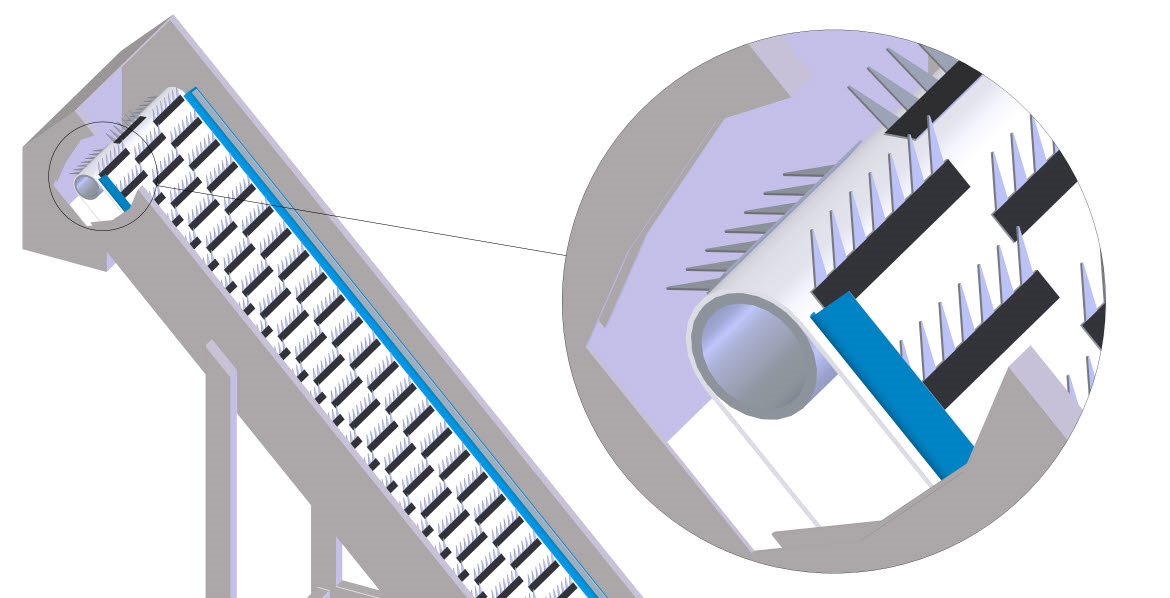

이 단계에서 슬라이스는 첫 번째 DCC(드럼 상태의 실린더)의 경사 컨베이어로 옮겨집니다. 잘 부러지는 잎이 유연해질 수 있도록 여기에서 열과 증기로 다시 처리합니다. (향을 추가하기 위해) 액체를 추가할 수도 있습니다.

담배 생엽 가공공정 중에 NTM(비-담배 물질)은 이미 수동으로 제거되었습니다. 기본 공정에서 회사들은 가장 작은 비트를 위해 첨단 스캐너 장비를 사용하고 있습니다. 재료의 구조와 색상의 차이에 근거하여 감지 작업이 이루어집니다.

피더 벨트는 담배를 혼합 실리콘 컨베이어로 운반하는 데 사용됩니다.

특성을 지닌 동질의 혼합물을 생산하기 위해 정확한 제조 방법에 따라 다양한 종류의 담배를 혼합.

혼합된 담배는 섬세한 가닥으로 절단됩니다. 이 단계에서 상당한 양의 담배 액상이 잎에서 배출됩니다.

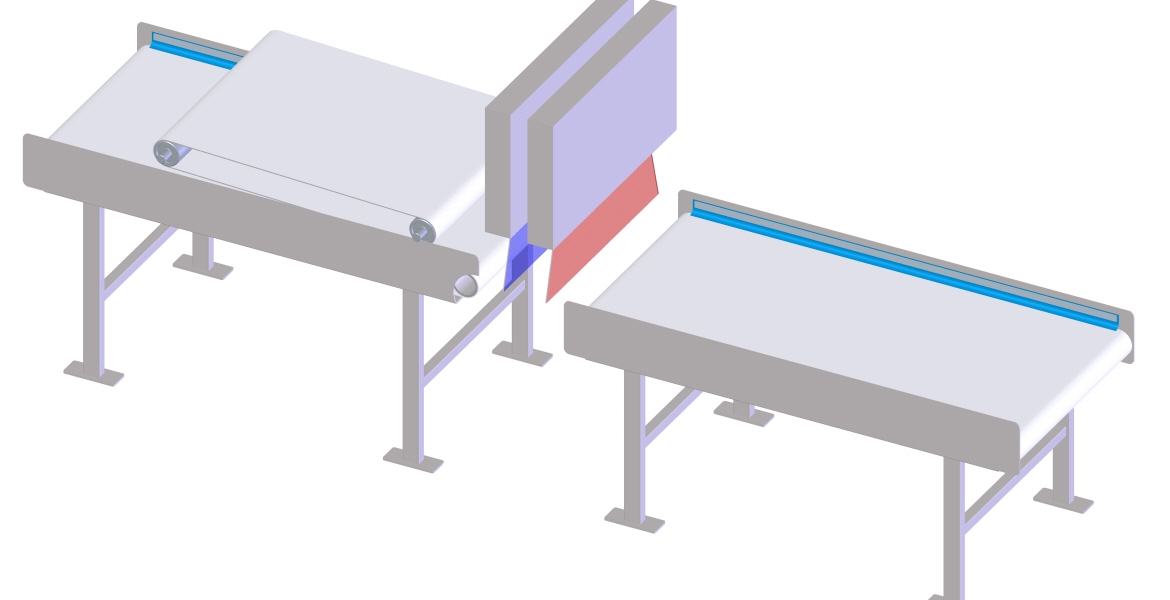

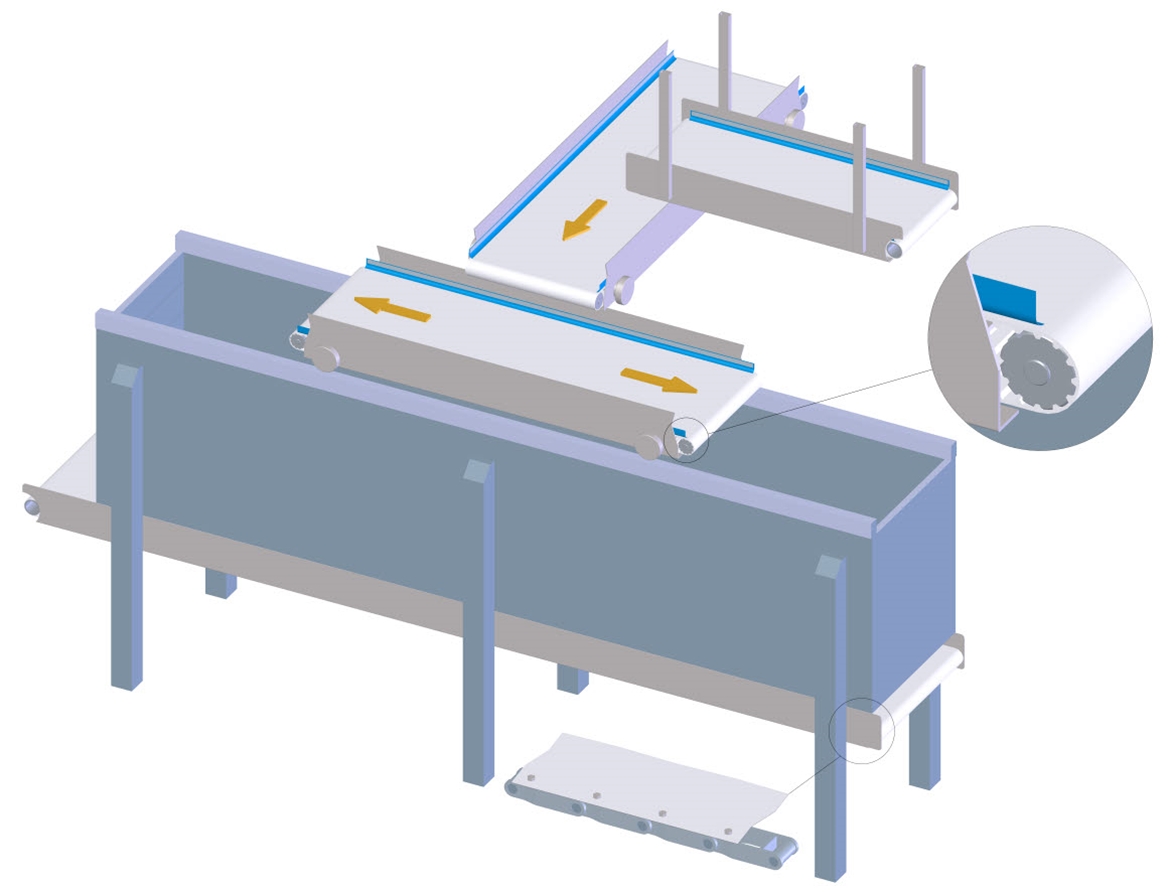

이러한 응용 분야를 위한 적합한 벨트 시스템 설계에서는 벨트가 레일 시스템 위에서 양방향으로 작동된다는 점이 가장 중요합니다.

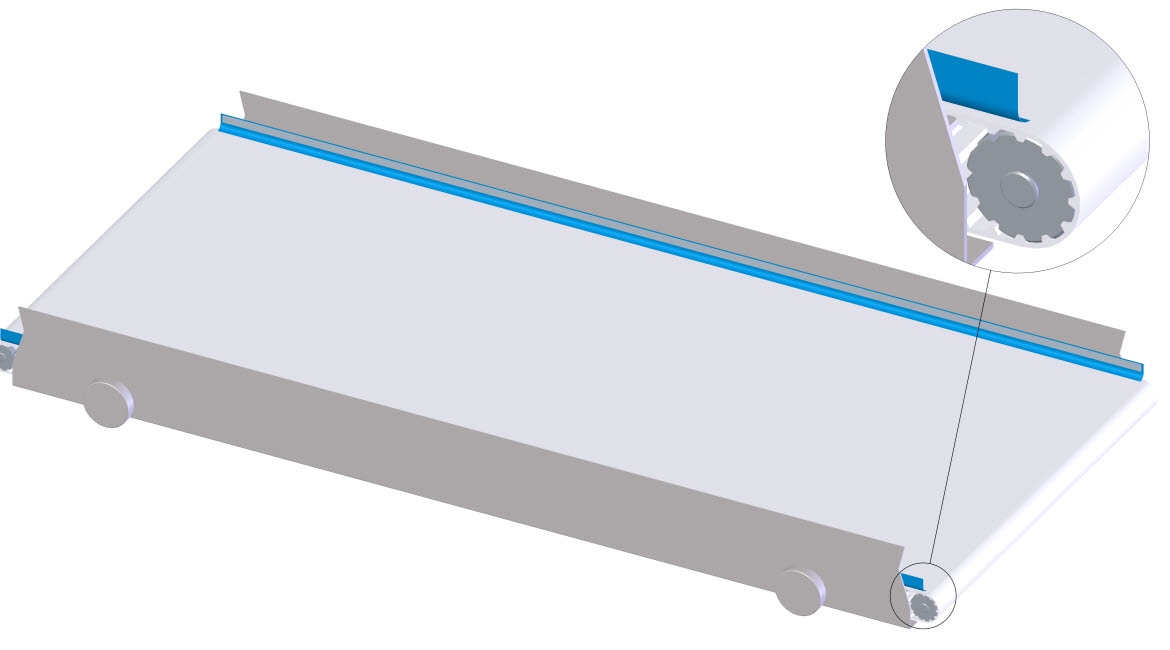

기본 공정의 마지막 단계는 절단된 담배를 silo에 저장하는 것이며 silo는 드럼 기반 또는 체인 기반일 수 있습니다. 모든 silo는 매우 느리게 작동하며 이러한 벨트의 수명은 깁니다(10년 이상).

기본 가공 전반에 걸쳐 컨베이어에는 담배를 견딜 수 있는 측면 덮개 재질(벨트와 컨베이어 사이에 담배가 끼는 것을 방지)과 커튼(오염 방지)이 있습니다.

추천 제품은 업계에서 가장 광범위한 제품군을 보유한 당사의 제품 라인업 중 일부분일 뿐입니다. 당사의 전문가들이 고객님에게 가장 적합한 벨트를 찾아드립니다. 연락처 양식을 작성하시거나 문의 페이지로 이동하십시오.

*권장 제품은 특정 공정에 있는 당사 솔루션의 일부 예입니다. 현지 Ammeraal Beltech의 전문가와 상담하여 고객님의 특정 요구사항과 현지 재고 가용성에 가장 적합한 벨트 유형, 색상, 재질 조합을 결정하십시오.