세계적

국제적

고온 및 고압을 함께 적용하여 목재 섬유와 레진을 조합하면 패널 보드 제조업체에서 사용하는 컨베이어 벨트에 심각한 문제가 발생합니다.

이 산업의 작업 환경에는 내구성이 뛰어나고 안정적이면서 청소 및 서비스가 쉬운 벨트가 필요합니다. 이러한 이유로 업계를 선도하는 OEM 제조업체와 최종 사용자가 신뢰성 있고 안전한 공정 성능을 위해 당사의 벨트 솔루션을 선택합니다.

당사는 다음과 같은 고성능 솔루션을 제공할 수 있습니다:

당사의 솔루션은 모든 생산 공정에 혁신적입니다. 더 자세한 내용은 아래의 이미지를 참고하여 요청하신 용도를 선택하십시오!

드롭다운 메뉴를 사용하여 탐색

이 인포그래픽은 일반적인 안내 예제로만 사용됩니다.

실제 공장 및 공정 구성은 다양하게 존재할 수 있지만 당사의 산업 전문가들은 이 모든 구성을 파악하고 있습니다.

회전 건조기는 파티클 보드 업계에서 가장 일반적으로 사용되는 건조기 유형입니다. 젖은 파티클의 경우 건조기로 들어가는 파티클의 수분 함량은 50%까지 높아질 수 있습니다. 건조되면 수분 함량이 2%-8%로 줄어듭니다.

메가급 건조기 단계를 거친 후에는 우선 목재 파티클이 건조 칩 사일로에 저장되고 그런 다음 무게가 측정됩니다. 이러한 용도의 벨트는 ATEX 인증을 받아야 하며 정전기 방지 및 방염 특성이 있어야 합니다.

무게 측정 벨트에서 나온 파티클은 매트 포밍 기계로 분배되며 여기에서 준비 과정을 거친 후에 포밍 벨트에 레이어링됩니다.

포밍 라인 벨트는 파티클 보드 공정의 핵심 벨트이며 보드가 프레스로 이송되는 곳을 통과하여 직진으로 가동됩니다. MDF, PB 목재 섬유 및 OSB 스트랜드는 포밍 라인을 모두 거칩니다.

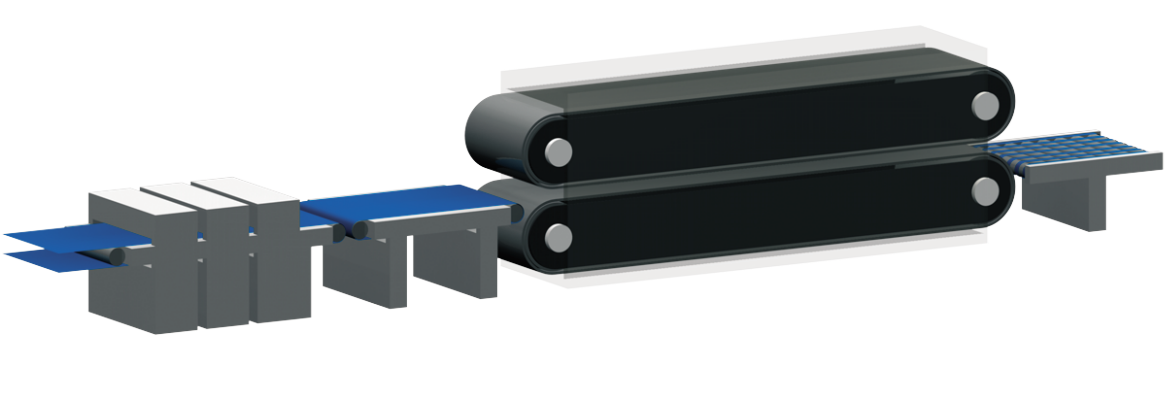

취약한 섬유 매트는 우선 성형 벨트와 디에어링 벨트 사이에서 압축되는 프리 프레스 시스템을 통과해야 하며 합니다. 디에어링 벨트는 매트 밖으로 공기를 빼내는 데 도움이 됩니다.

프리 프레스 스테이션 후 섬유 매트는 프레스 스테이션으로 이송되고 패널로 절단된 후 다중 개방 프레스로 공급됩니다. 거대한 실린더가 최종 모양과 밀도에 맞추어 보드를 누릅니다.

증기 주입은 상부 및 하부 벨트를 사용하여 섬유 매트에 증기를 주입하는 특수 인피드 시스템이며 이를 통해 생산 공정이 10~30%까지 빨라질 수 있습니다.

보드가 압착되고 나면 보드는 스타 와인더라고도 알려진 거대한 냉각 휠로 운반되어 냉각되고(공기에 의해 냉각) 뒤집힙니다.

완성된 보드는 이제 보관될 준비를 마쳤으며 보관 위치로 이동되어야 합니다.

추천 제품은 업계에서 가장 광범위한 제품군을 보유한 당사의 제품 라인업 중 일부분일 뿐입니다. 당사의 전문가들이 고객님에게 가장 적합한 벨트를 찾아드립니다. 연락처 양식을 작성하시거나 문의 페이지로 이동하십시오.

*권장 제품은 특정 공정에 있는 당사 솔루션의 일부 예입니다. 현지 Ammeraal Beltech의 전문가와 상담하여 고객님의 특정 요구사항과 현지 재고 가용성에 가장 적합한 벨트 유형, 색상, 재질 조합을 결정하십시오.