Wereldwijd

Internationaal

Het onder hoge druk samenpersen van houtvezels en harsen, in combinatie met hoge temperaturen, zijn serieuze uitdagingen voor de transportbanden die fabrikanten van plaatmaterialen gebruiken.

De werkomgevingen in deze bedrijfstak vereisen banden die duurzaam, betrouwbaar en gemakkelijk te reinigen en onderhouden zijn. Daarom gebruiken toonaangevende OEMs en Eindgebruikers onze transportband-oplossingen voor betrouwbare en veilige verwerkingsprestaties.

Wij bieden hoogwaardige oplossingen voor:

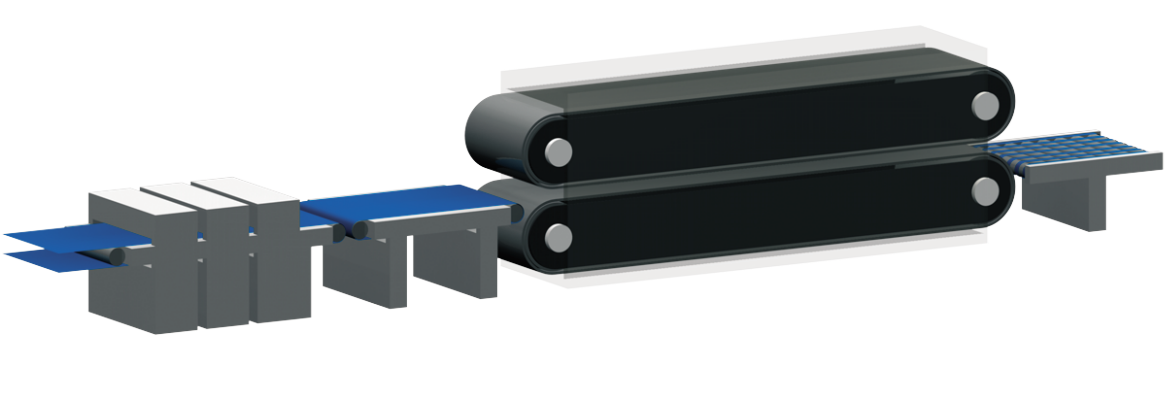

Onze oplossingen zijn innovatief voor alle productieprocessen. Zie voor meer gegevens de onderstaande afbeelding en kies uw gewenste toepassing!

Gebruik het drop-down menu of klik op de muisaanwijzers om te verkennen

Deze infographic wordt alleen als een algemeen indicatief voorbeeld gebruikt.

De werkelijke fabrieks- en procesconfiguraties zouden kunnen variëren, maar onze industrie experts kennen ze allemaal.

Roterende drogers zijn de meestgebruikte drogers in de spaanplaatindustrie. Het vochtgehalte van de snippers die de drogers ingaan kan oplopen tot 50% voor natte snippers. Het drogen vermindert het vochtgehalte tot 2%-8%.

Na de mega-drogers, worden de houtsnippers eerst opgeslagen in de droge-snipperssilo en vervolgens gewogen. Banden voor deze toepassingen moeten ATEX-gecertificeerd zijn en hebben antistatische en brandvertragende eigenschappen.

Deeltjes van de weegband worden verdeeld in matvormmachines, waar ze worden voorbereid voordat ze in een laag over de vormband worden verdeeld.

De vorm transportband is de kern transportband in het spaanplaat productieproces, en loopt rechtstreeks door naar de plaats waar de plaat wordt overgeplaatst in de pers. MDF, PB-houtvezels en OSB-strengen gaan allemaal door de fabricagelijn.

De breekbare vezelmat moet eerst door een voor-perssysteem waar de mat tussen de vorm en de ontluchtingsband wordt samengeperst. De ontluchtingsband helpt om de lucht uit de mat te persen.

Na het voor-pers-station wordt de vezelmat naar de pers-stations getransporteerd, in panelen gesneden en ingevoerd in de multi pers. Een gigantische cilinder perst de platen in hun definitieve vorm en dichtheid.

Stoominjectie is een speciaal systeem dat gebruik maakt van een boven- en onderband om stoom in de vezels te injecteren. Zo wordt het productieproces met 10-30% versneld.

Nadat de platen zijn geperst, worden ze naar een enorm koelwiel vervoerd, dat ook wel bekend staat als de starwinder, om te worden afgekoeld (luchtkoeling) en omgedraaid.

De afgewerkte platen zijn nu klaar om te worden opgeslagen en moeten worden verplaatst naar hun opslaglocatie.

Aanbevolen producten zijn slechts een gedeelte van ons uitgebreide productassortiment, het grootste in de industrie. Onze experts helpen u bij het vinden van de juiste band. Vul het formulier in op onze Contact pagina.

*Aanbevolen Producten zijn slechts enkele voorbeelden van onze oplossingen voor specifieke processen. Raadpleeg uw Ammeraal Beltech-expert om de meest geschikte bandtype-, kleur- en materiaalcombinatie te bepalen voor uw specifieke vereisten en de beschikbaarheid van de lokale voorraad.

Wanneer u doorgaat met het bezoeken van onze website gaat u akkoord met het gebruik van cookies en onze Privacy Policy. Meer informatie over cookies.