Globalny

Międzynarodowy

Połączenie włókien drzewnych i żywicy oraz zastosowanie wysokich temperatur i wysokiego ciśnienia stanowi poważne wyzwanie dla taśm transportowych stosowanych przez producentów płyt pilśniowych.

W środowisku roboczym w tej branży wymagane są taśmy trwałe, niezawodne oraz łatwe do czyszczenia i serwisowania. Dlatego czołowi producenci oryginalnego wyposażenia (OEM) i użytkownicy końcowi wybierają nasze rozwiązania z zakresu taśm/pasów, aby zapewnić niezawodne i bezpieczne działanie procesów.

Dysponujemy rozwiązaniami o wysokich parametrach dla wytwórców poniższych produktów:

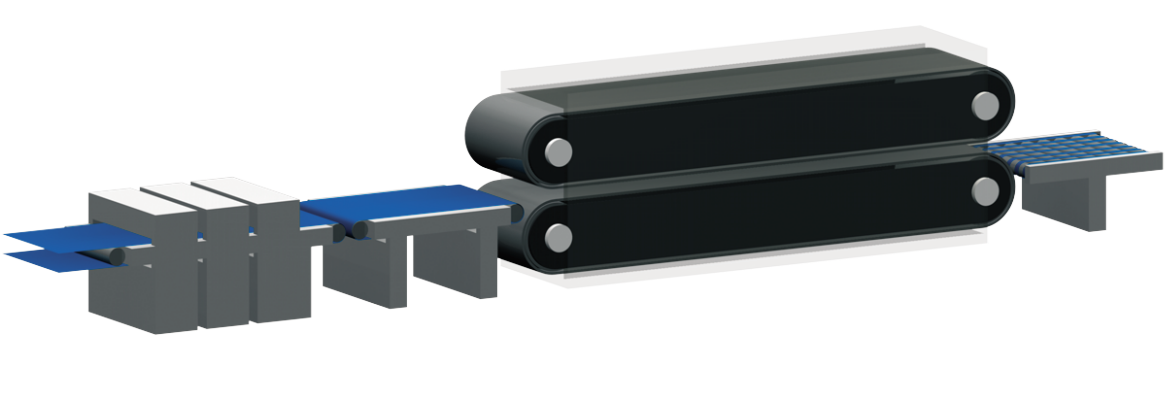

Dysponujemy innowacyjnymi rozwiązaniami dla wszystkich procesów produkcji. Więcej szczegółów na ten temat zawiera obraz poniżej, z którego należy wybrać żądane zastosowanie!

Przeglądaj za pomocą menu rozwijanego

Niniejsza infografika jest stosowana wyłącznie jako przykład orientacyjny.

Rzeczywiste konfiguracje fabryczne i procesowe mogą być inne, ale nasi eksperci branży znają je wszystkie.

Suszarki obrotowe są najczęściej wykorzystywanym rodzajem suszarek w branży produkcji płyt wiórowych. Zawartość wilgoci w drobinach wprowadzanych do suszarki może dla mokrych drobin wynosić do 50%. Suszenie redukuje zawartość wilgoci do poziomu 2–8%.

Po przejściu przez Mega suszarki, drobiny drewna są najpierw magazynowane w silosie z wiórami suchymi, a następnie ważone. Taśmy stosowane w tych procesach powinny posiadać certyfikat ATEX i mieć właściwości antystatyczne i trudnopalne.

Drobiny z taśmy ważenia są rozłożone na maszynach do matowienia struktury, na których są one przygotowywane zanim zostaną nałożone na pas formujący.

Taśma linii formującej stanowi podstawową taśmę w procesie produkcji płyt wiórowych, prowadząc prosto do miejsca, w której płyta jest przenoszona na prasę. Płyty MDF, płyty wiórowe płytkowe (PB) i płyty OSB, wszystkie przechodzą przez linię formującą.

Delikatna mata z włókna musi najpierw przejść przez system prasy wstępnej, na którym jest ściskana pomiędzy taśmą formującą a taśmą odpowietrzającą. Taśma odpowietrzająca wspomaga usuwanie powietrza z maty.

Za stacją prasy wstępnej mata z włókna jest przenoszona do stacji prasowania, cięta na panele i wprowadzana do prasy. Gigantyczny siłownik hydrauliczny wytłacza w płytach ich ostateczny kształt i nadaje gęstość.

Wtrysk pary wymaga specjalnego systemu podawania, który wykorzystuje górną i dolną taśmę do wtrysku pary do maty z włókien, przyspieszając proces produkcji o 10–30%.

Po sprasowaniu panele są przenoszone na ogromne koło chłodzące, zwane również obrotnicą gwiazd, w celu schłodzenia (schładza je powietrze) i obrócenia.

Gotowe panele można teraz przekazać do miejsca magazynowania.

Polecane produkty stanowią jedynie niewielką część naszej szerokiej oferty produktów, najszerszej oferty w branży. Nasi eksperci pomogą znaleźć właściwą taśmę/pas. Wypełnij formularz kontaktowy lub przejdź do naszej strony Kontakt.

*Polecane produkty stanowią jedynie przykład naszych rozwiązań dla danego procesu. Skonsultuj się z lokalnym specjalistą Ammeraal Beltech w celu ustalenia najbardziej odpowiedniego rodzaju taśmy, koloru i kombinacji materiałowych dopasowanych do konkretnych wymagań.

Kontynuując przeglądanie naszej witryny, wyrażasz zgodę na wykorzystanie plików cookie i Politykę prywatności. Więcej informacji o plikach cookie.