Global

Internacional

A combinação de fibras de madeira e resinas, juntamente com as temperaturas elevadas e a aplicação de alta pressão, constitui um desafio sério às correias transportadoras utilizadas pelos fabricantes de painéis de madeira.

Os ambientes de trabalho neste setor requerem correias duráveis, fiáveis e fáceis de limpar e de reparar. É por isso que os principais Fabricantes de equipamento original e Utilizadores finais escolhem as nossas soluções de correias para um desempenho fiável e seguro.

Fornecemos soluções de alto desempenho para:

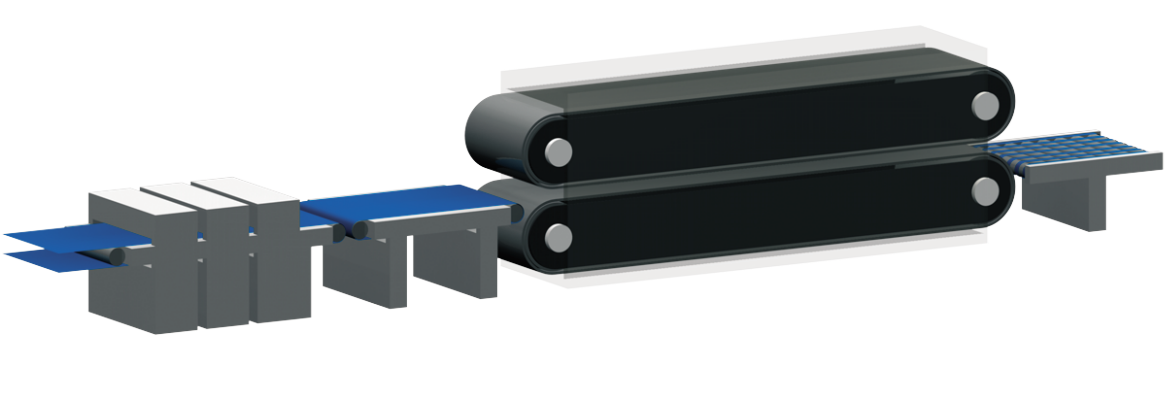

As nossas soluções são inovadoras para todos os processos de produção. Para obter mais detalhes veja a imagem abaixo e escolha a aplicação desejada!

Explore utilizando o menu

Esta infografia é utilizada meramente como exemplo indicativo.

As configurações de fábrica e de processamento reais podem variar, mas os nossos especialistas conhecem todas as variantes.

Os secadores rotativos são o tipo de secador mais comum na indústria dos aglomerados de madeira. O teor de humidade das partículas que entram nos secadores pode ser tão alto como 50% para partículas húmidas. A secagem reduz o teor de humidade para 2% — 8%.

Depois dos mega secadores, as partículas de madeira são primeiramente armazenadas no silo de aparas secas e depois pesadas. As correias para estas aplicações devem ser certificadas pela ATEX e possuir propriedades antiestáticas e retardadoras de chama.

As partículas da correia de pesagem são distribuídas nas máquinas formadoras de colchões, onde são preparadas antes de serem colocadas em camadas na correia de formação.

A correia da linha de formação é o núcleo do processamento de aglomerados de madeira, e segue para o ponto onde a placa é transferida para a prensa. MDF, fibras de madeira PB e painéis de partículas tipo "OSB" passam todos pela linha de formação.

O frágil painel de fibra tem de passar por um sistema de pré-prensagem, onde é comprimido entre a correia de formação e a correia de desarificação. A correia de desarificação ajuda a expulsar o ar do painel.

Depois da estação pré-prensa, o painel de fibra é transportado para as estações de prensagem, cortado e alimentado na prensa de aberturas múltiplas. Um cilindro gigante comprime os painéis até à sua forma e densidade finais.

A Injeção de vapor é um sistema especial de alimentação que utiliza uma correia superior e outra inferior para injetar vapor no painel de fibra, acelerando o processo de produção em 10-30%.

Após a compressão das placas, estas são transportadas para uma grande roda de refrigeração para serem arrefecidas com recurso ao ar e viradas.

Os painéis acabados estão, agora, prontos para serem armazenados, e têm de ser encaminhados para o seu local de armazenamento.

Os produtos recomendados são apenas um subconjunto da nossa extensa gama de produtos, a mais vasta do mercado. Os nossos especialistas poderão ajudá-lo a encontrar a correia certa. Preencha o formulário de contacto ou visite a nossa página de contacto.

*Os produtos recomendados são alguns exemplos das nossas soluções num processo específico. *Consulte o seu especialista local Ammeraal Beltech para determinar o tipo, cor e combinação de material de tapete mais adequados aos seus requisitos específicos e a disponibilidade do stock local.

Ao continuar a navegar no nosso site, concorda com o uso de cookies e Politica de Privacidade. Mais informações sobre cookies.