Global

Internationell

Kombinationen av träfibrer och harts, tillsammans med höga temperaturer och högtrycksapplikationer, uppvisar allvarliga utmaningar för transportband som används av panelkortstillverkare.

Arbetsmiljöerna i denna industri kräver att de är hållbara, tillförlitliga och enkla att rengöra och utföra service på. Detta är anledningen till att originaltillverkarna och slutanvändarna väljer våra bandlösningar för tillförlitlig och säker prestanda.

Vi kan erbjuda högpresterande lösningar för:

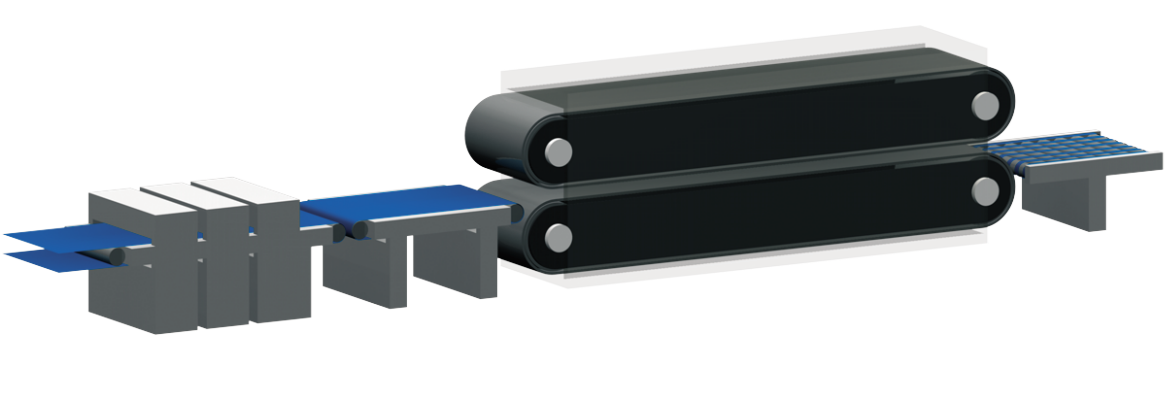

Våra lösningar är innovativa för alla produktionsprocesser. För ytterligare detaljer, se bilden nedan och välj begärd applikation!

Utforska med menyn

Denna infographic används endast som ett allmänt indikativt exempel.

Faktiska fabriks- och processkonfigurationer kan variera, men våra branschexperter känner till dem alla.

Roterande torkare är den oftast använda torkartypen i spånskivebranschen. Fuktinnehållet i partiklar som tränger in i torkana kan vara så högt som 50 % för våta partiklar. Torkningen reducerar fuktinnehållet till 2-8 %.

Efter megatorkarna lagras träpartiklar först i torrsilon och vägs sedan. Band för dessa applikationer ska vara ATEX-certifierade och ha anti-statiska och flamsäkra egenskaper.

Partiklar från invägningsbanden distribueras till mattformningsmaskinerna, där de förbereds innan de läggs på formningsbandet.

Det formande bandet är grundbandet i partikelpanelprocessen, löper rakt genom panelen där det är överfört till pressen. MDF, PB-träfibrer och OSB-slingor löper alla genom den formade linjen.

Den fragila fibermattan måste först passera genom ett förtryckssystem, där det komprimeras mellan det band som bildas och avluftningsbandet. Avluftningsbandet bidrar till att trycka ut luft ur mattan.

Efter förtrycksstationen transporteras fibermattan till pressstationer, kapas i paneler och matas in i pressen med flera öppningar. En gigantisk cylinder trycker panelerna in i sin slutliga form och densitet.

Ånginjektion är ett speciellt inmatningssystem som använder ett övre och ett nedre band för att injicera ånga in i fibermattan, vilket påskyndar produktionsprocessen med 10-30 %.

Efter att panelerna har tryckts transporteras de till ett stort kylhjul, även kallat stjärnhjul som ska svalna ned (luften kyler ned) och vänds.

De slutbearbetade panelerna är nu redo att förvaras och behöver flyttas till lagringsplatsen.

Rekommenderade produkter är bara en delmängd av vårt omfattande produktsortiment, det bredaste i branschen. Våra experter kan hjälpa dig hitta rätt band. Fyll i kontaktformulärret eller gå till vår Kontaktsida.

*Rekommenderade produkter är några exempel på våra lösningar i en specifik process. Kontakta din lokala Ammeraal Beltech-expert för att avgöra lämpligaste bandtyp, färg och materialkombination för dina specifika krav och lokalt tillgängligt lager.

By continuing to browse our website you agree to our use of cookies and Privacy Policy. More information about cookies.