全球的

全球的

制造轮胎不仅需要最新技术、精密仪器和合格员工,还需要合格的供应商。

我们与广大客户以及一流的研究机构合作,为轮胎行业开发了全系列的输送带产品。

凭借织物基加工和输送带以及 uni-chains 模组带的独特产品组合,艾玛拉皮带为所有轮胎制造流程提供了最佳输送带技术解决方案。

使用下拉菜单或单击图标进行浏览

该信息图表仅作为一般指示性示例使用。

实际的工厂和流程配置可能有所不同,但我们的行业专家无所不知。

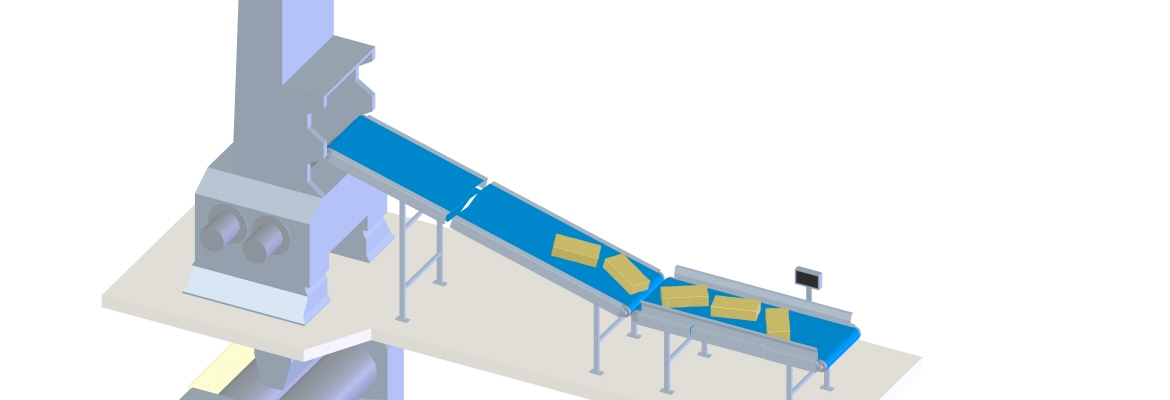

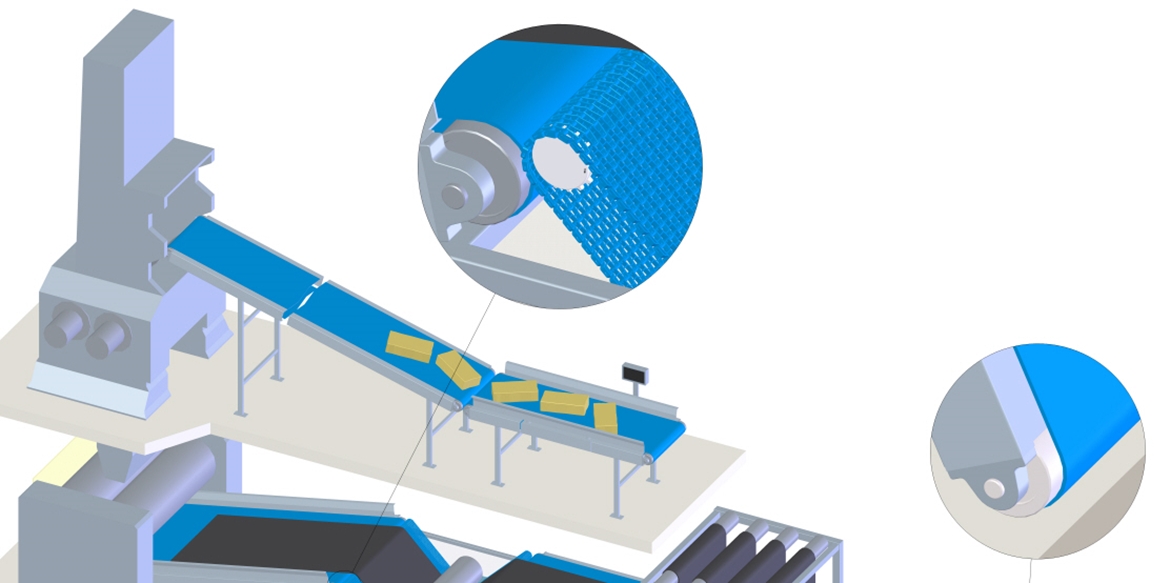

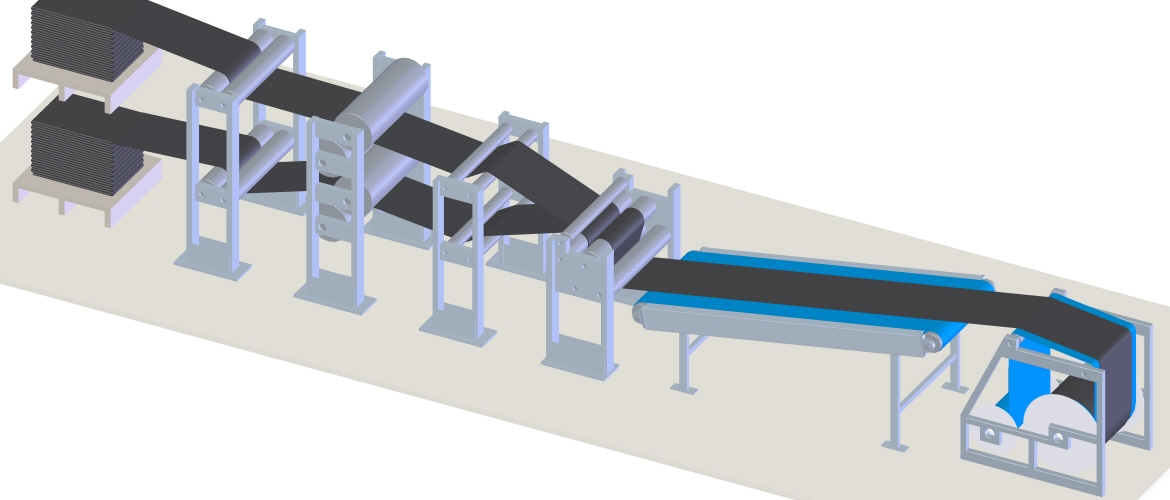

原料需要根据轮胎类型和配方进行称重并输送到密炼机。

原料密炼成均匀的胶料。市场上有两种不同的混炼类型:

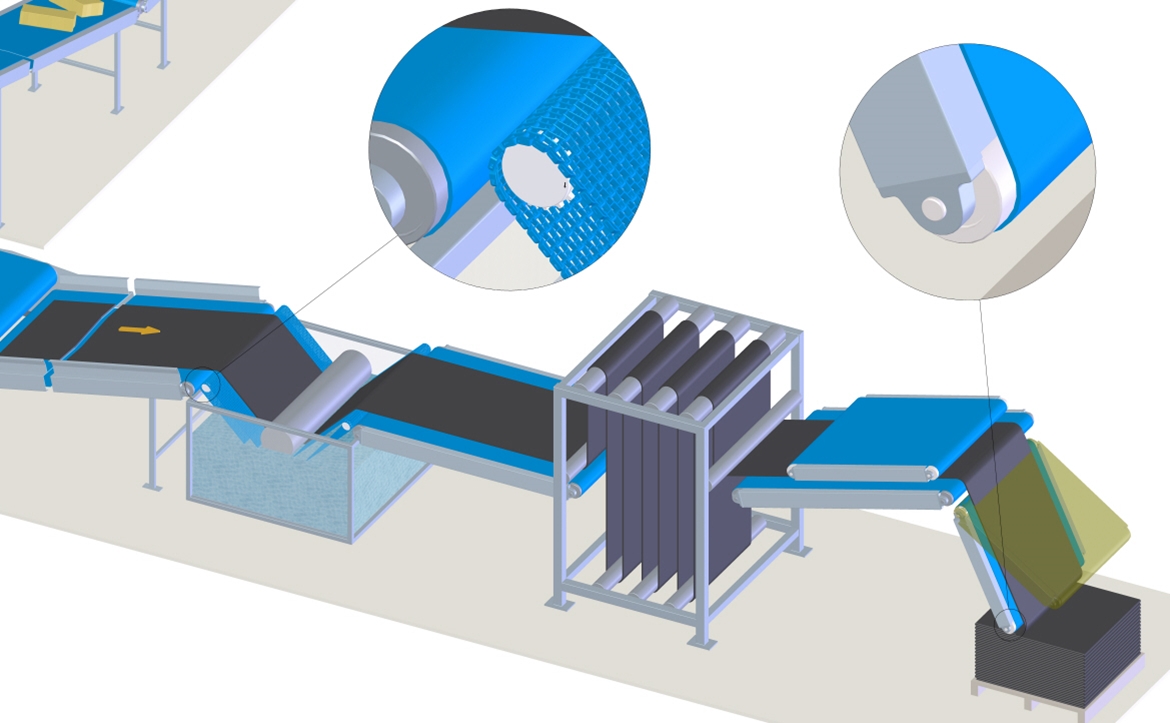

在进入下一个制造步骤之前,混炼橡胶化合物需要储存在托板上。为避免橡胶粘在一起,将其浸入肥皂水中浸泡、冷却并用托板上的摇摆装置储存。

这是一种机械工艺,采用该工艺将橡胶压入纺织品(布料)或钢丝束带层以形成复合坯料。压延布帘用于胎面和胎圈。压延钢丝束带层用于胎圈。

成品钢丝束带层(用于胎圈、胎面)和布帘(胎面),根据所需的轮胎外形切割成合适的尺寸、形状和角度。

有三种不同的切割方法:

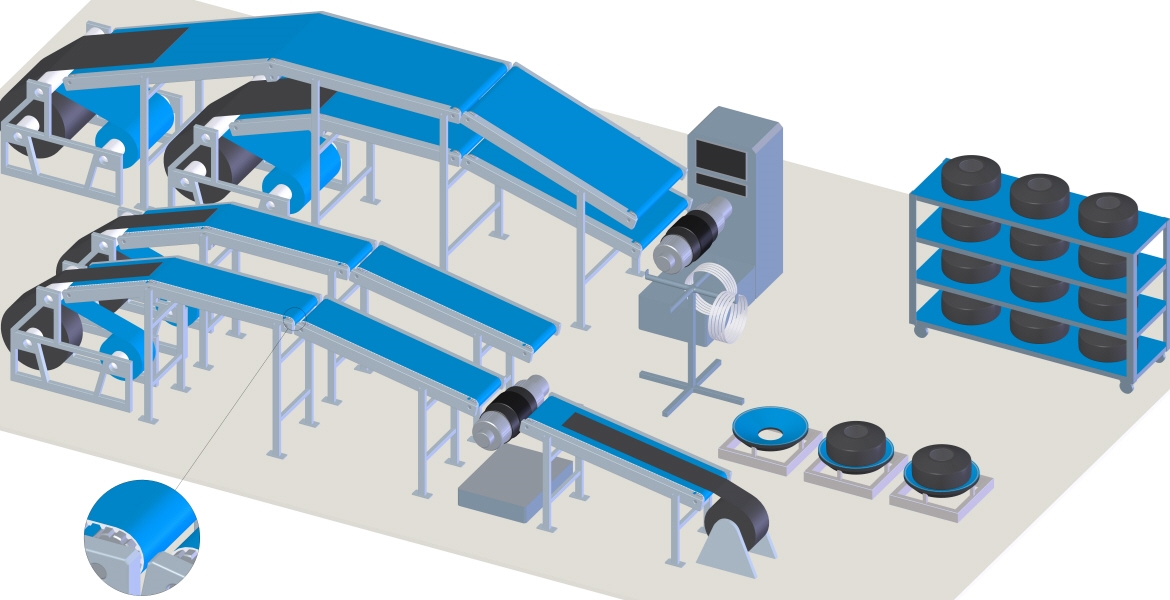

挤出是在高压下将加热橡胶 (80 °C - 120 °C) 通过挤出机机头挤压以预先成形的过程。下一步是冷却线,对橡胶(胎面、胎侧)进行冷却从而保持尺寸稳定。在下一个生产步骤 (成型机) 之前,新的半成品需要加以存储,通过卷绕装置(垫布)或其他存储系统来完成。

这是一种机械工艺,采用该工艺在多辊压延机中将多个橡胶层压制成均匀的橡胶层。另一种工艺是采用辊头设备。橡胶化合物在挤出机中塑化,通过宽缝挤出模直接输送到双辊压延机的辊子压区。

最终精加工的第一步涉及轮胎成型机 (TBM),采用 40 多个组件加工形成生胎。

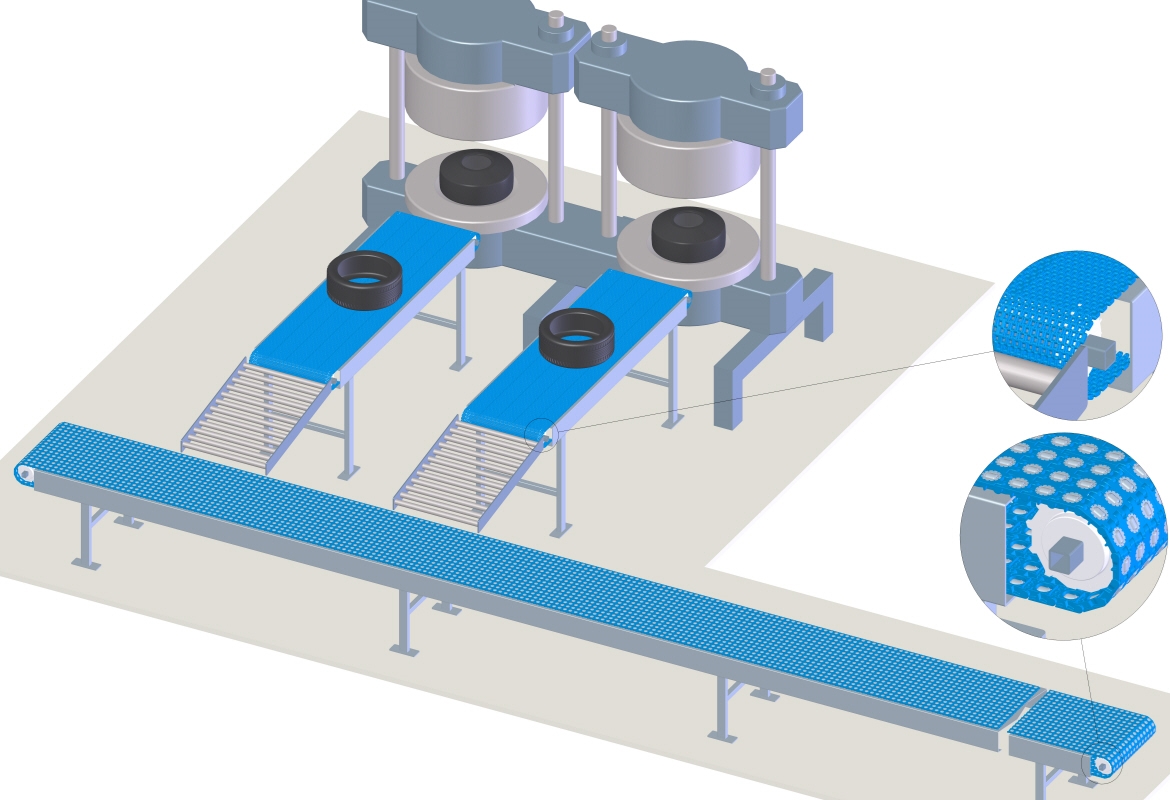

硫化是在模具中对生胎加压以使其产生最终形状,并采用热能刺激橡胶与其他材料之间的化学反应的过程。

轮胎在压机中硫化之后,通常在输送带上进行冷却,然后传送到地沟线(收集线)。

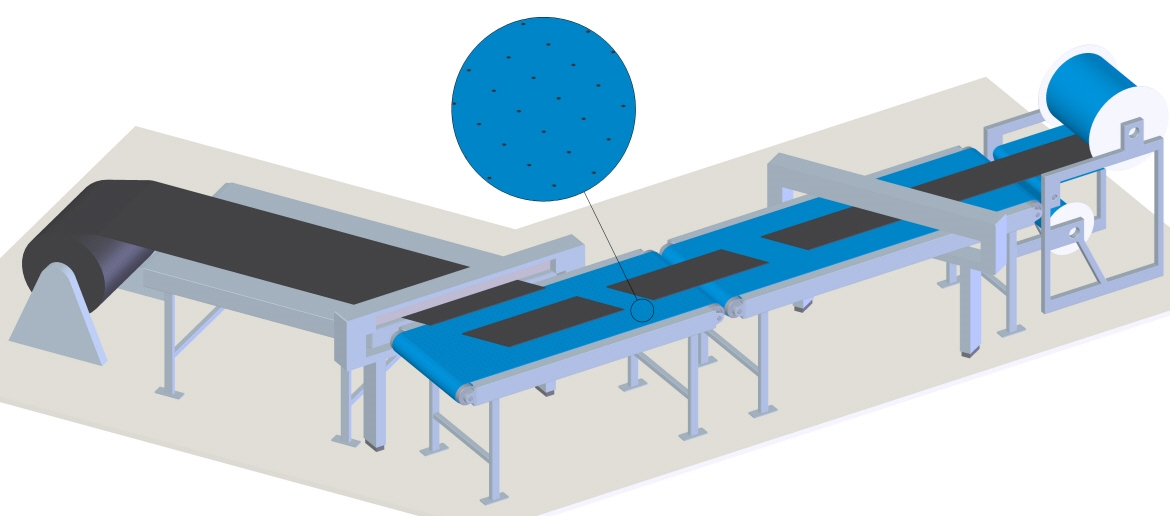

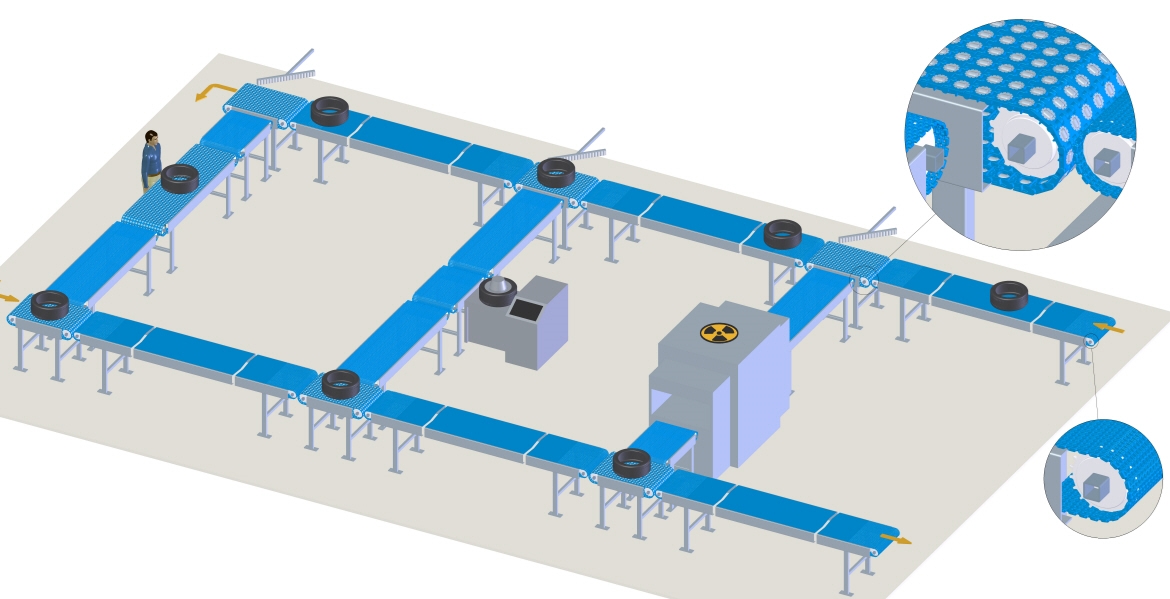

经过硫化机之后,在进行检测和收集之前对轮胎进行冷却。成品轮胎需要小心装卸,因此采用滚轮模组带进行输送。

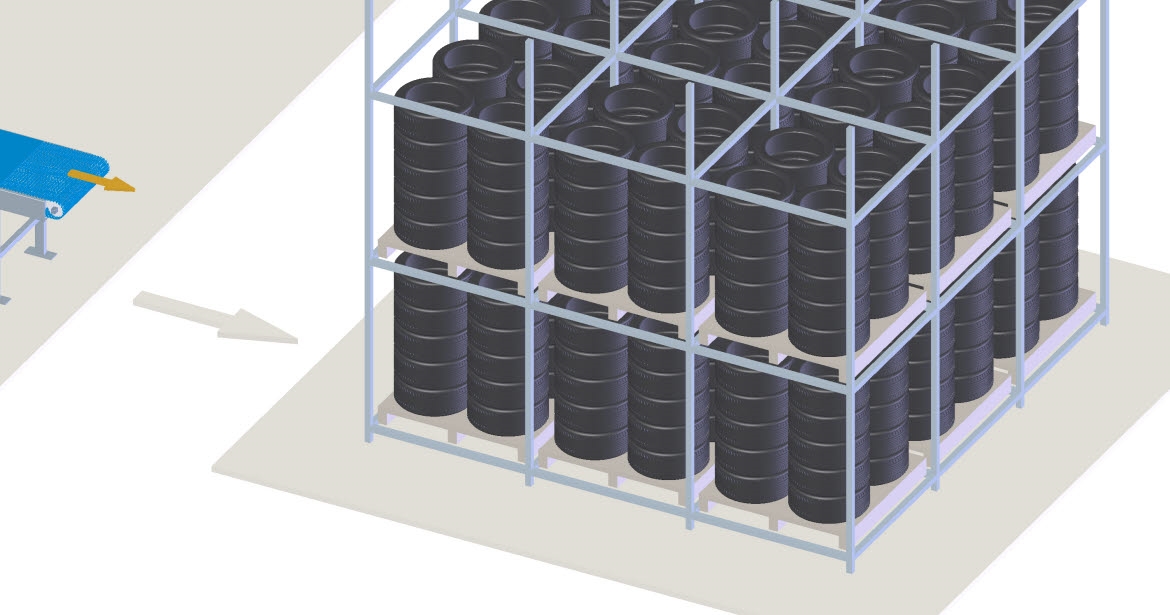

成品轮胎在运往销售渠道中心之前需要进行存储(短期)。

该存储所需的内部物流经常使用输送带。

为快速进行卡车装卸,通常使用伸缩式装载系统。

*推荐产品是我们在特定流程的解决方案的一些示例。请咨询当地的艾玛拉皮带专家,以便针对您的特殊要求和当地库存情况确定最合适的输送带类型、颜色和材料组合。